Améliorer la performance des composants

Augmenter la performance des composants avec un minimum de changements en terme de conception a toujours été un challenge pour l’industrie mécanique. Un fonctionnement satisfaisant sous sollicitations sévères a conduit à utiliser sur des matériaux traités préalablement thermiquement ou thermochimiquement, des revêtements sous forme de couches dures minces, initialement développés pour des applications de type outillage.

Les développements des couches minces élaborées par procédé de dépôt sous vide apportent à la communauté tribologique dans les années 80 une couche mince à base de carbone, dure et à bas coefficient de frottement (inférieurs à 0,1). Cette famille de matériaux sont connus sous différentes dénominations (carbones adiamantins, carbone amorphe ou DLC : diamond-like carbon). Ces couches carbonées couvrent en fait un domaine très vaste de compositions et de propriétés mécaniques et tribologiques. Elles sont élaborées par des méthodes hybrides de dépôt, qui font intervenir le PVD (dépôt physique en phase vapeur), le PACVD (dépôt chimique en phase vapeur assisté par plasma). Elles sont déposées sur des substrats variés, essentiellement initialement des aciers à hautes caractéristiques mécaniques, plus récemment sur des alliages légers, voire des élastomères. Sont présentés dans cet article des résultats obtenus sur l’application considérée comme la plus sévère en termes de sollicitations : le contact came/linguet tel que l’on retrouve dans les moteurs à combustion interne de haute performance. Dans ce type de contact se retrouve simultanément les vitesses de glissement et les pressions de contact les plus élevées dans le domaine des composants mécaniques, associées à une alimentation réduite en lubrifiant. Les films minces à base de carbone obtenus par procédés de dépôt sous vide connaissent un développement intense dans l’industrie mécanique pour résoudre les problèmes de frottement et d’usure. Leur usage correspond à la recherche de solutions tribologiques combinant faible coefficient de frottement et résistance à l’usure, et pouvant être mis en œuvre sur pièces finies.

Ils suivent, historiquement, l’usage sur les pièces mécaniques, des revêtements tels que le nitrure de titane, introduits dès la fin des années 70, dans un souci de diversification dans des domaines plus larges que les outillages. Pour ces applications telles que les outils de coupe, le coefficient de frottement n’est pas un paramètre essentiel. Pour des composants mécaniques, cet aspect est au contraire primordial. On explique ainsi le relatif échec des couches dures minces comme le nitrure de titane. Leur frottement élevé face à l’acier en l’absence de lubrifiant, ou en lubrification limite a eu pour conséquence de restreindre leur usage aux composants fonctionnant en régime de lubrification abondante, et dans des domaines de charge et de vitesse relative des surfaces modérées. On peut citer ainsi quelques applications de couches de type TiN :

- tiroirs de distributeurs hydrauliques,

- surfaces frottantes de joints d’étanchéité dynamique, pièces mobiles de dispositifs de stockage de masse…

Ces limitations tribologiques, intrinsèques aux couches minces base titane, ne se rencontrent pas dans le cas des couches carbonées. Elles sont conçues pour être à la fois résistantes à l’usure, procurer des coefficients de frottement faibles dans une large gamme de conditions d’utilisation (frottement sec, limite, mixte). Elles peuvent également être mises en œuvre à basse température, ce qui les rend compatibles, non seulement avec les aciers à basse température de revenu, mais également avec les alliages d’aluminium.

L’étude de la littérature montre que les couches carbonées présentent un certain nombre de points communs [1-4]. Elles contiennent outre le carbone, des quantités variables d’hydrogène, et des éléments métalliques (W, Cr, Ti…) ou métalloïdes comme le silicium. Les liaisons atomiques entre les atomes de carbone sont, en diverses proportions, celles que l’on retrouve dans le diamant et le graphite. Les films de DLC se caractérisent par un frottement très faible sous vide (de 0,01 à 0,02), un frottement modéré dans l’air humide (de 0,1 à 0,2), et des taux d’usure très faibles (de 10-8 à 10-7 mm3.N-1.m-1). Le comportement en frottement des DLC est associé à la formation d’une couche transfert sur le matériau antagoniste, le cisaillement de l’interface pendant le glissement ayant lieu entre la surface du DLC et cette couche transférée[5]. Ces réactions tribochimiques sont dépendantes de l’environnement et plus particulièrement de la disponibilité en oxygène et en eau. Dans l’air ambiant il est considéré qu’une graphitisation a lieu à la surface, et un frottement faible est obtenu en présence d’humidité par un processus similaire au frottement du graphite.

On constate qu’au-delà de leur aptitude au frottement à sec, les couches de type DLC sont de plus en plus utilisées pour des applications fonctionnant dans l’huile. Ces couches sont notamment employées sur des composants fortement sollicités opérant en lubrification limite ou mixte. Ces domaines d’utilisation se caractérisent par des vitesses et des pressions de contact élevées. Les films de lubrifiant présents entre les surfaces sous ces régimes sont typiquement de l’ordre de grandeur de la hauteur des aspérités. Compte tenu des énergies mises en jeu, tout contact entre ces aspérités, dans le cas de surfaces non revêtues, conduit à un micro-grippage. La multiplicité de tels micro-grippages augmente la rugosité des composants, favorisant ainsi la dégénérescence du mécanisme vers un grippage macroscopique.

Dans cet article on évoque le cas des composants utilisés pour les moteurs à combustion interne, et plus particulièrement ceux utilisés dans les pièces mobiles de distribution pour les moteurs de compétition. On traite le cas du contact came/linguet qui présente l’avantage de combiner les sollicitations mécaniques les plus élevées, et une alimentation réduite en lubrifiant. Des essais sont réalisés sur un dispositif mettant en jeu les composants dans un environnement simulant les conditions réelles de vitesse, charge et lubrification. Ils mettent en évidence que l’évolution des surfaces se limite à un polissage se produisant pendant les premiers instants du frottement, et qu’aucune modification notable n’est ensuite mise en évidence.

Les couches DLC élaborées pour ces applications considérées comme les plus sévères, sont utilisables sur des composants moins sollicités (pièces de distribution installées sur des moteurs de série, axes de pistons, injecteurs, pièces de systèmes hydrauliques industriels…). Des équipements ont été développés qui permettent de réaliser ces couches à des coûts compatibles avec les exigences économiques des marchés de moyenne et grande série.

Réalisation des dépôts DLC

Les couches minces de type DLC sont élaborées par dépôt sous vide, en PVD (dépôt physique en phase vapeur), PACVD (dépôt chimique en phase vapeur assisté par plasma) ou mode hybride qui associe PVD et PACVD. Les sources pourront être solide (graphite) ou gazeuse (hydrocarbones). Les procédés de mise en œuvre pourront faire appel à des polarisations (potentiel appliqué aux pièces), continues ou RF. Ces diverses technologies cohabitent aujourd’hui dans le vaste domaine des DLC et conduisent à la variabilité des propriétés obtenues.

Les résultats présentés dans cet article ont été obtenus en utilisant des couches produites sur un équipement de dépôt de type TSD 800H CDD (figure 1). Cet équipement fonctionne soit en mode PVD pour l’élaboration de revêtements base titane (TiN, TiAlN, TiCN, TiBN), base chrome (CrN, CrxNy), base zirconium (ZrN), soit en mode hydride PVD/PACVD ou mode PACVD pur pour les couches type DLC.

Quel que soit le mode d’élaboration des couches DLC, la couche carbonée ne peut être déposée telle quelle sur le substrat.

Figure 1 : Machine de dépôt de type TSD 800 H CDD utilisée pour la réalisation des couches de type DLC.

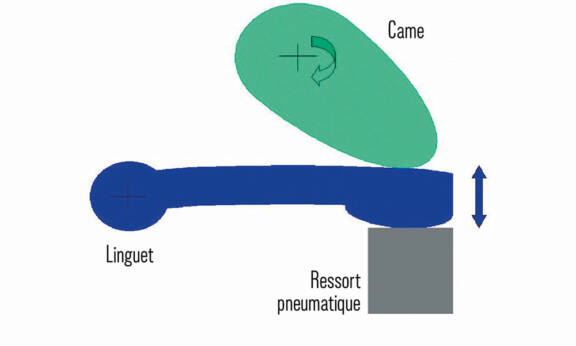

Figure 2 : Représentation schématique du contact came / linguet.

Figure 3 : Banc d’essai distribution.

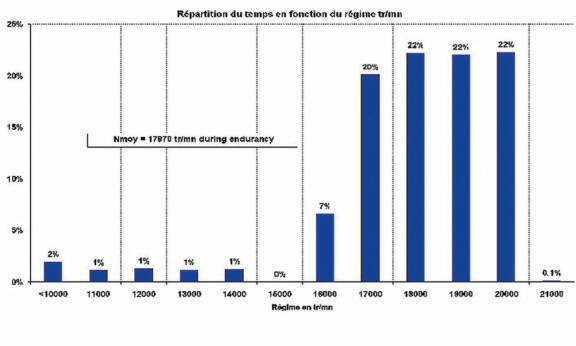

Figure 4 : Loi de variation de la vitesse de rotation moteur lors de l’essai.

Sa dureté ayant pour origine des contraintes résiduelles de compression élevées, l’interface couche/substrat est fortement sollicité en cisaillement et en constitue le point faible. On utilise donc des couches intermédiaires qui assurent une transition entre le substrat et la couche carbonée extérieure. Ces couches intermédiaires qui elles-même peuvent présenter des gradients de composition contiennent suivant les origines, du titane, du silicium, du chrome, du tungstène, ou une combinaison de ces éléments. Dans cet article les couches DLC utilisées contiennent du silicium et du titane. Elles sont élaborées en mode hybride PVD/PACVD. Le mode PVD est utilisé pour la sous-couche contenant du titane obtenue par pulvérisation magnétron suivant le procédé PEMS™ (Plasma Enhanced Magnetron Sputtering), qui est une version améliorée de la technologie de pulvérisation magnétron. Ce procédé conduit à une ionisation plus élevée des espèces gazeuses dans la chambre. Cette ionisation permet d’améliorer le bombardement ionique de la couche pendant sa croissance et conduit à renforcer sa densité et ses propriétés mécaniques. La couche carbonée est obtenue à partir de précurseurs gazeux hydrocarbonés qui sont craqués lors de leur passage dans le plasma d’argon. Le dépôt utilisé pour les essais reportés dans ce document présente une dureté Vickers de 3 000 et un module d’Young de 240 GPa. Ces valeurs sont mesurées par indendation instrumentée. Une mesure classique de dureté par micro-indendation Vickers est en effet impossible. En premier lieu la faible épaisseur de la couche (de l’ordre de quelques microns) ne permet pas d’avoir accès aux propriétés de la couche seule, sans contribution de celles du substrat. D’autre part la limite élastique élevée des DLC rend vaine une mesure d’empreinte résiduelle, car le retour élastique important après indendation conduirait à une sous-estimation de la diagonale de l’empreinte résiduelle, d’où une sur-estimation de la dureté de la couche. Lors d’une mesure par indendation instrumentée on enregistre en parallèle l’effort appliqué ainsi que la profondeur indentée.

Procédure d’essai et résultats

Les essais ont été réalisés sur un banc réalisé par la société Del West Europe, utilisé pour valider les composants moteurs fabriqués par cette société. Ce banc permet de reproduire le fonctionnement de la partie distribution d’un moteur, en mettant en contact une came et un linguet (figures 2 et 3). Le linguet actionne lui-même un ressort pneumatique, tel que celui que l’on retrouve pour le rappel de soupape sur les moteurs type F1. En effet les régimes de rotation rencontrés sur ce type de motorisation (proches de 20 000 tr/mn) ne permet pas l’utilisation de ressorts en acier.

La procédure d’essai utilise une came revêtue de DLC face à un linguet également revêtu. La force maximale de rappel du ressort pneumatique est de 300 daN. Le régime de rotation moteur suit la loi de variation représentée à la figure 4. Cette loi conduit à une vitesse de rotation moyenne de 18 000 tr/mn.

La durée totale de l’essai est de 7 heures. La vitesse moyenne de glissement est de l’ordre de 10 m/s. La pression de contact maximale atteint 1,8 GPa.

L’essai est arrêté une première fois lorsque la durée atteint 5 heures. Une observation des surfaces indique qu’une phase de rodage s’est produite. Cette phase de rodage se traduit visuellement par un léger polissage des zones frottantes, ainsi que quantitativement par une rugosité qui diminue d’un Ra initial de 0,015 µm à 0,010 µm. Dans une deuxième phase l’essai est arrêté au bout de 7 heures. Cette durée correspond à la durée de vie attendue d’un moteur de type F1 dans le cadre des nouvelles réglementations introduites par la FIA en 2004. L’observation des pièces montre que la surface n’a pas évolué entre 5 et 7 heures d’essai. On considère donc que la durée de vie est supérieure à 7 heures. L’aspect des pièces dans les zones frottantes à l’issue de l’essai est représenté sur la figure 5.

Des essais comparatifs réalisés dans des conditions de fonctionnement identiques en mettant en contact une came non revêtue sur un linguet non revêtu montrent que la durée de vie ne dépassent pas quelques minutes. L’énergie introduite dans le contact, peut s’estimer par le produit fPv, f étant le coefficient de frottement, P la pression de contact, et v la vitesse relative des surfaces. Compte tenu des valeurs de pression et de vitesse, la diminution du frottement produite par l’apport de lubrifiant, ne permet pas d’évacuer les calories générées. Les aspérités des deux surfaces métalliques rentrent en contact sous une énergie élevée, engendrant des phénomènes de micro-adhésion qui génèrent des débris d’usure. Ces débris sont à l’origine du phénomène secondaire de dégradation observée, sous forme d’usure abrasive. La présence des couches de DLC permet de réduire le frottement, contribuant à l’abaissement de l’énergie dissipée dans le contact. Ces couches empêchent également les surfaces métalliques d’entrer en contact direct, limitant ainsi les phénomènes d’adhésion.

Conclusion

Les essais présentés dans cet article montrent que de nouvelles voies s’ouvrent dans le domaine des composants mécaniques amenés à fonctionner en lubrification réduite, voire aléatoire. Des couches de type DLC sont mises au point qui permettent sur des pièces finies, donc en respectant leur géométrie, ainsi que leur état de surface, d’assurer un fonctionnement satisfaisant, y compris sous des sollicitations mécaniques élevées. L’usage de ces couches n’est néanmoins pas restreint au domaine de la haute technologie, tel qu’illustré par l’exemple présenté dans cet article. La création d’équipements industriels de dépôt rend possible leur utilisation sur des produits de masse à des coûts compatibles avec les exigences du marché.

Philippe Maurin-Perrier et Christophe Heau (Hef R&D), Raphaël Riand et Bruno Engelric (Del West Europe)