Les publications 2019 de la revue Fluides & Transmissions

-

N°198 - Décembre 2019

Toujours plus économes

Initiés en France par les pouvoirs publics en 2006, les certificats d’économies d’énergie (CEE) ont largement contribué à installer dans le paysage industriel la notion de « frugalité énergétique. » Le Royaume-Uni a été précurseur en la matière, en 2002. Le Danemark, l’Italie ou l’Irlande proposent depuis le même dispositif d’encouragement aux économies d’énergie : baisse de la facture et subventions. Les obligés (fournisseurs d’énergie) aident les particuliers ou les entreprises à réduire leur consommation. Ces derniers peuvent soit réaliser eux-mêmes les mesures d'économie d'énergie, soit acheter des certificats aux non-obligés,

soit payer une surtaxe à l'État.

Un certificat correspond à l’économie d’une tonne équivalent pétrole (TEP). Ce mécanisme est adopté pour trois ans, et au premier janvier 2018, la France est entrée dans la quatrième période d’obligation (la période mi-2009 - fin 2010 est dite « période transitoire »), avec un objectif toujours plus ambitieux à chaque fois. Pour la période 2018-2020, l’obligation imposée aux vendeurs d’énergie équivaut à 1 600 TWhc (TWh cumac).

Cumac signifie cumulée, actualisée. Cumulée : l'énergie économisée n'est pas celle ponctuelle qu'apporte un produit ou un processus, mais celle qui résulte de son utilisation tout au long de sa durée de vie. Actualisée : en fonction des performances des nouveaux produits ou processus, l'économie que représentait un produit lors de sa pose sera de moins en moins valorisante en termes d'économies.

Même si cela paraît complexe, le bénéfice est réel. Les industriels l’ont parfaitement compris, et la hausse du coût du kWh favorisera à l’avenir les solutions les plus économes, effet d’aubaine ou pas.Karim Boudehane, Rédacteur en chef

Accès au sommaireDossier - Technologie - Stratégie - Solution - Formation -

N°197 - Novembre 2019

Changement de paradigme

En France, 65 % des entreprises industrielles affirment qu’elles obtiendront un retour sur investissement (ROI) en moins de deux ans en initiant un chantier de transformation digitale, selon une étude du cabinet PwC de 2018. La même étude relève que les industriels français prévoient 15 % d’économies et une augmentation de leurs revenus de plus de 10 % d’ici 5 ans.

C'est tout le sens des solutions proposées dans notre dossier. Les produits dits « intelligents » (l'intelligence étant bien sûr celle qu'on y met), sont une source d'économies et donc de gains évidents.

Pour autant, 10% des entreprises industrielles mondiales sont à la pointe de l’industrie 4.0, alors que près des deux tiers ont à peine ou pas encore commencé le voyage numérique.

Dans ce contexte, la France s'en tire plutôt bien : PwC révèle que les entreprises françaises sont proches de la moyenne mondiale dans la mise en œuvre des nouvelles technologies, mais que « des efforts restent, cependant, à faire en ce qui concerne la culture et les écosystèmes numériques. »

Cela passe bien sûr par un gros effort de formation des personnels, pour s'approprier les nouvelles technologies. Cela passe également par une réelle prise en compte des impératifs de sécurité des données, dès lors que celles-ci transitent par le cloud. L’étude montre en outre que 80% des revenus actuels des entreprises proviennent des produits et de services traditionnels alors que d’ici 5 ans, 30% des revenus proviendront, totalement ou pour partie, du digital. Le changement de paradigme est là, illustré par l'entreprise allemande ifm, qui met en avant, au moment où elle célèbre ses 50 ans, son désir de passer du hardware au software. Sans abandonner le premier, mais en s'inscrivant dans le sens de son époque.Karim Boudehane, Rédacteur en chef

Accès au sommaireDossier - Stratégie - Solution - Formation -

N°196 - Octobre 2019

Le meilleur choix

Le dossier du mois, consacré aux pompes et moteurs, pose la question du choix. Choix du moteur, étroitement lié au besoin de puissance, choix de la pompe, lié aux caractéristiques du moteur. En ce qui concerne le secteur mobile, le thermique semble, pour quelques temps encore, l’emporter sur l’électrique et les modèles hybrides. Le peu de place disponible rend ce choix quasi obligatoire. La variation se fera alors, selon certains spécialistes, au niveau de la pompe.

Mais globalement, l’application détermine le choix de l’un et l’autre. Pour cela, vous devrez arbitrer entre puissance et compacité, notamment, en fonction de l’application et de ses contraintes : engins mobiles, industrie, cadences de production…

Parmi les préoccupations des industriels, les économies d’énergie sont en tête. Les offreurs n’ont d’autre choix que de proposer les solutions les plus économes. Certains permettent à leurs pompes hydrauliques d’être utilisées pour des applications avec variation de vitesse fournissant la puissance à la demande. De quoi réduire la consommation énergétique jusqu’à 70 %.

D’autres voient dans le passage du moteur asynchrone au moteur synchrone une véritable innovation de rupture : meilleur rendement, donc économies d’énergie substantielles, là encore.

Selon Laurence Chérillat, déléguée générale du syndicat Artema, « chacun tend à reconnaître que la bonne approche est celle qui associe système complet et cycle de fonctionnement. Il faut donc créer les bons outils pour y parvenir. L’idée est de modéliser numériquement tous les composants (pompe, moteur…) d’une transmission de puissance hydraulique dans le but d’optimiser, sur un cycle complet, la consommation énergétique globale. Mais l’objectif est aussi d’harmoniser les pratiques pour éviter la multiplication des méthodes développées en interne et pour permettre au client de comparer, selon son besoin, des solutions de plusieurs fournisseurs. »

Modestement, ce dossier a pour but de vous aider à réaliser ces choix. En vous présentant les points de vue étayés des meilleurs spécialistes du domaine, il vous aidera à choisir en connaissance de cause.Karim Boudehane, Rédacteur en chef

Accès au sommaireDossier - Stratégie - Solution - Formation -

N°195 - Septembre 2019

En croissance, mais...

Les professions de la transmission de puissance poursuivent leur croissance, avec de bons résultats enregistrés en 2018. Ceux concernant le domaine des transmissions mécaniques surpassent même les résultats de 2017, pourtant excellente année. Tous les secteurs progressent, malgré la forte chute du secteur de l’automobile, et du diesel en particulier, en lien avec les nouvelles normes anti-pollution WLTP.

Ces résultats encourageants ne doivent pas faire oublier que la conjoncture reste incertaine, et la croissance fragile : l’année 2019 devrait voir un tassement de la progression, pour finir à 2 % de croissance au mieux, selon toutes vraisemblances. 2020 sera le moment de vérité, à en croire Artema, le syndicat de la profession.

Pas d’alarme, mais des incertitudes dans un contexte économique et géopolitique chahuté : possible sortie de l’Italie de la zone euro, guerre commerciale entre Chine et États-Unis. Mais la principale préoccupation de la profession semble être les difficultés de recrutement, qui ne trouvent pas de solutions et freinent la production. Comment honorer des carnets de commande lorsque les opérateurs de production font défaut ? L’automatisation ne règle pas tout. Les départs en retraite sont également synonymes de pertes de compétences. Le déficit de formation apparaît désormais de manière criante dans le paysage industriel français. Celui-ci paie aujourd’hui le manque de formation, la primauté accordée aux filières généralistes, le dédain affiché à l’égard du monde de l’industrie depuis plusieurs années.

Les retards de livraison (qui finiront par se résorber) ne sont que l’épiphénomène de cette tendance de fond : vieillissement de la population et déficit de formation. Un cocktail amer.Karim Boudehane, Rédacteur en chef

Accès au sommaireConjoncture - Stratégie - Technologie - Solution - Formation -

N°194 - Mai/Juin 2019

Des salons en pleine forme

SIMA, CFIA, Global Industrie : les chiffres en témoignent, les grands salons industriels français de février et mars derniers se portent bien. Les fréquentations sont à la hausse pour le CFIA et Global Industrie, avec respectivement + 11 % et +12 % de visiteurs, par rapport aux éditions de 2018, et stable pour le SIMA, à 230 000 visiteurs.

Le CFIA a retravaillé sa configuration, s’est agrandi avec un nouveau hall et une surface totale de 44000 m2, pour accueillir 1600 exposants dont plus de 250 nouveaux. Avec une affluence record de 45 861 visiteurs, Global Industrie a dépassé ses objectifs de fréquentation annoncés. Le SIMA, de son côté, approche des 100 ans. Créé en 1922, le rendez-vous du machinisme agricole est résolument tourné vers l’innovation.

Une innovation qui se traduit dans le monde de l’hydraulique par des briques discrètes ou plus spectaculaires. Ajoutées les unes aux autres, elles permettent d’obtenir des gains de productivité substantiels. Les distributeurs et organes de régulation témoignent des avancées concrètes en la matière. Le secteur hydraulique ne révolutionne pas ces organes chaque année, loin s’en faut. Mais il suffit de regarder en arrière pour mesurer le chemin parcouru.

En mode tout ou rien ou bien proportionnel, ces composants intègrent dorénavant, quasi systématiquement, une carte électronique, qui permet d’accélérer la transmission, donc le mouvement. La transmission de puissance gagne en précision, du même coup. D’autres fabricants proposent des solutions pour conditions extrêmes, telles que des débitmètres pour surveiller en permanence, et à distance, le besoin en lubrification d’outils de forage. La connectivité a fait un bond phénoménal ces dernières années, et les protocoles de communication, quels qu’ils soient, sont désormais bien ancrés au cœur de l’hydraulique de puissance. Le digital est décidément partout.Karim Boudehane, Rédacteur en chef

Accès au sommaireDossier - Technologie - Stratégie - Solution - Formation -

N°193 - Avril 2019

Merci à tous...

Certains d’entre vous le savent déjà. D’autres l’auront deviné en voyant mes cheveux blanchir progressivement sous le harnais ! L’heure est venue pour moi de partir en grandes vacances perpétuelles après de nombreuses années passées en votre compagnie. Une nouvelle vie commence, que j’aborderai avec enthousiasme, mais également une certaine nostalgie, tant il n’est pas facile de quitter une profession aussi attachante que la vôtre. Au fil des années, j’aurais eu le privilège de recueillir votre opinion, vos informations – vos confidences parfois – et de les répercuter dans mes colonnes. Des liens de confiance se sont ainsi tissés entre nous. Ces relations ont été d’autant plus faciles à développer que les spécialistes de la transmission de puissance que vous êtes sont des gens passionnés par leur métier. Et de passionnés, ils en deviennent passionnants pour qui sait les écouter. Ce fut donc un véritable bonheur que de vous côtoyer pendant tout ce temps. Et de cela, je tiens à vous remercier du fond du cœur. Merci de m’avoir ouvert les portes de vos usines et de vos entreprises. Toutes les informations que vous m’avez confiées m’ont permis de développer votre revue et d’en faire ce qu’elle est aujourd’hui : une véritable interface entre vous et vos clients potentiels ainsi qu’un outil efficace pour la mise en valeur de vos produits, de vos innovations et de vos projets. C’est donc avec une pleine confiance en l’avenir de Fluides & Transmissions que je passe la main à mon successeur, Karim Boudehane, que certains d’entre vous connaissent déjà de par sa longue expérience dans le domaine de la presse professionnelle. Je n’ai aucun souci quant à l’accueil que vous lui réserverez,

ayant moi-même été si bien reçu lorsque j’ai pris les rênes de la revue. Je vous souhaite une excellente continuation de vos activités. Longue vie à Fluides & Transmissions ! Et longue vie à vos entreprises et à vos technologies ! Continuons ensemble à œuvrer à leur promotion. Elles en valent la peine.

Alain Vandewynckele, Rédacteur en chefAccès au sommaireDossier - Technologie - Stratégie - Solution - Formation -

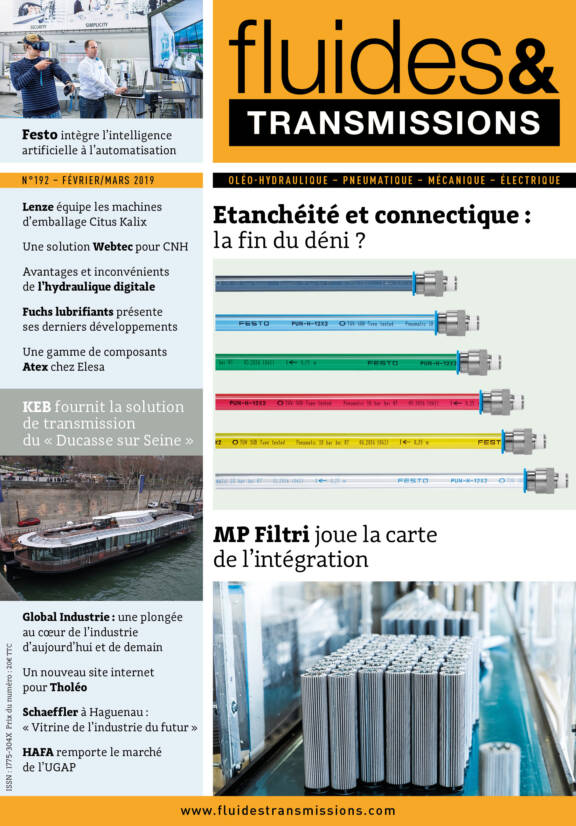

N°192 - Février/Mars 2019

Parents pauvres ?

Encore trop souvent considérés comme les parents pauvres des circuits de transmission de puissance, la connectique et l’étanchéité n’en revêtent pas moins une importante primordiale dans le bon fonctionnement de ces derniers. Heureusement, les mentalités changent. Et si les bureaux d’études et d’achats de certains OEM et utilisateurs ont encore tendance à se focaliser sur des composants tels que les pompes, les vérins et les moteurs, de nombreux autres ont pris conscience de la nécessité de ramener les raccords, tubes, flexibles et joints d’étanchéité au centre des débats.

Le prix d’une bonne connexion et d’une étanchéité sans faille apparait, somme toute, assez marginal si on le rapporte à celui de la machine sur laquelle elles sont montées. Par contre, leur défaillance éventuelle se traduira immanquablement par un préjudice financier de grande ampleur causé par les arrêts imprévus pour la maintenance ou la réparation des équipements.

Simples en apparence, les joints d’étanchéité, raccords et flexibles sont des éléments dont la technique se révèle la plupart du temps très pointue. Une bonne définition des besoins est donc essentielle pour déboucher sur la conception et la mise en œuvre du système d’étanchéité le plus approprié à un équipement et à un domaine d’activités donnés.

Les spécialistes que nous avons abordés pour l’élaboration du dossier de ce numéro sont unanimes : le choix des composants de connexion et d’étanchéité mérite d’être abordé le plus en amont possible, au moment même de la conception des systèmes hydrauliques et pneumatiques équipant une machine ou un engin mobile. Les résultats bénéfiques ne se font pas attendre. Prévention des fuites, baisse notable de la consommation de fluides, accroissement de l’efficacité énergétique et diminution de l’impact environnemental aboutissent, in fine, à une réduction significative des coûts de fonctionnement. Et donc, à un rapide retour sur investissement…Alain Vandewynckele, Rédacteur en chef

Accès au sommaireDossier - Technologie - Stratégie - Solution - Formation