Sept raisons de surveiller le débit hydraulique sur les machines mobiles

Il y a sept bonnes raisons qui justifient la surveillance du débit hydraulique sur les machines mobiles. Les avantages offerts aux équipementiers et aux utilisateurs finaux par l’installation permanente d’un équipement de surveillance du débit sont significatifs. À telle enseigne que Webtec considère aujourd’hui qu’il s’agit du « chaînon manquant » de la surveillance de l’état des systèmes hydrauliques sur les véhicules routiers et hors-route. Martin Cuthbert, directeur général de Webtec, livre ici sa vision.

À l’écoute d’un grand nombre de clients sur le marché des machines mobiles au cours des cinq dernières années, Webtec a pu identifier sept défis clairs qui ont servi de base au développement d’un nouveau débitmètre hydraulique qui répond aux besoins de la surveillance moderne des conditions hydrauliques et permet des gains commerciaux considérables.

Plus précisément, les défis étaient les suivants : minimiser les temps d’arrêt imprévus pour réduire les coûts, surveiller les temps de cycle pour rester au fait de l’état de la machine, réduire les coûts de garantie en comprenant les schémas d’utilisation de la machine, améliorer l’efficacité énergétique pour économiser du carburant, optimiser le contrôle des actionneurs pour améliorer la certitude, améliorer la sécurité de la machine pour protéger les travailleurs et soutenir l’élimination du travail sous tension.

Minimiser les temps d’arrêt imprévus

L’installation d’un débitmètre est l’un des meilleurs moyens de surveiller les performances des pompes et des actionneurs, ce qui permet aux ingénieurs de planifier les interventions avant l’apparition d’une défaillance catastrophique et de coûts énormes. Une journée d’immobilisation pour un véhicule municipal peut s’élever à 15 000 livres sterling par jour (environ 17 500 €), tandis que pour l’exploitation minière dans l’industrie des métaux précieux, les coûts peuvent parfois atteindre 50 000 livres sterling par heure (58 260 €).

Certes, la surveillance de l’état des machines hydrauliques n’est pas nouvelle. Pourtant, historiquement, beaucoup considéraient que le débit était trop difficile, de sorte que la plupart des machines s’appuient sur la mesure de la pression, qui est relativement simple à réaliser. Cependant, la pression n’est pas toujours utile pour localiser un défaut.

Supposons, par exemple, qu’un vérin en fonctionnement normal mette 5 secondes pour parcourir toute sa course et que la charge appliquée crée une pression de fonctionnement de 60 bars. Si un défaut survient, peut-être à cause d’une perte de débit de la pompe ou d’une fuite du circuit, le débit réduit fera que le piston du vérin se déplacera lentement, mais il soulèvera tout de même la charge. Si la charge est soulevée, la pression doit toujours être de 60 bars, de sorte que le manomètre indique la même chose que d’habitude.

A contrario, pour diagnostiquer un problème de vitesse de l’actionneur (trop ou pas assez), il est nécessaire de mesurer le débit. Une telle approche peut aider à identifier des situations telles que : un débit insuffisant causé par l’usure de la pompe, un débit excessif dans la conduite de retour ou de vidange causé par une fuite accrue des composants ou une inadéquation entre le débit et la vitesse de l’actionneur (indiquant une perte d’efficacité volumétrique de l’actionneur).

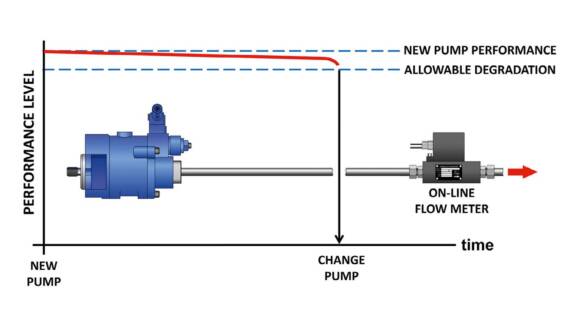

Par conséquent, les testeurs de débit hydraulique et les enregistreurs de données sont des outils idéaux pour les stratégies de maintenance préventive. L’examen périodique de l’état des pompes permet d’estimer leur durée de vie restante et d’assurer leur remplacement avant une défaillance catastrophique, tout en évitant de gaspiller leur durée de vie utile.

La maintenance préventive est une procédure utile et pratique lorsqu’il existe une documentation solide sur la durée de vie des composants et que les conditions de fonctionnement sont prévisibles. Cependant, la réalité de la plupart des machines mobiles sur route et hors route est quelque peu différente. Des facteurs tels que les vibrations, les variations de température, les chocs et l’instabilité de l’alimentation électrique peuvent entraîner des événements inattendus et des pannes soudaines.

En pratique, la surveillance continue des performances hydrauliques à l’aide d’un débitmètre monté en permanence permet de détecter immédiatement toute détérioration soudaine et de prendre les mesures qui s’imposent.

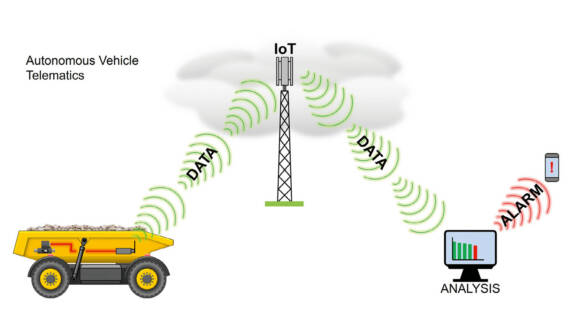

En outre, avec le contrôleur de débit adéquat, il devient possible de transmettre les données vers le cloud via le réseau CANbus du véhicule. Les utilisateurs peuvent alors enregistrer et analyser les données de performance à distance et prévoir les problèmes avant qu’ils ne surviennent, les alarmes mettant en évidence tout changement soudain.

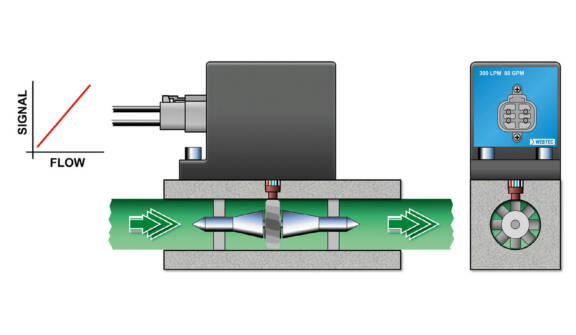

Le nouveau contrôleur de débit à turbine de la série CTA de Webtec, doté d’une interface CANbus, répond à cet objectif. Développée en étroite collaboration avec les clients, la série CTA surveille à la fois le débit et la température à des pressions de fonctionnement élevées, en transmettant les données via un bus CAN SAE J1939 que l’on trouve couramment sur de nombreux véhicules.

Classé IP69K pour une utilisation dans des conditions de fonctionnement difficiles et entièrement conforme à la norme CEM, ce contrôleur de débit compact et robuste est un instrument inestimable qui permet aux ingénieurs de maintenance de surveiller les performances du système et de programmer des interventions correctives uniquement lorsque cela est nécessaire, plutôt qu’à des intervalles estimés.

À noter que le nouveau CTA est facile à intégrer dans les solutions IoT et qu’il est actuellement utilisé par plus de 10 clients dans des secteurs tels que l’exploitation minière, les municipalités, l’agriculture et le criblage/concassage, en déployant de nombreux bus CAN et contrôleurs différents.

Suivi du temps de cycle

Une fois le débitmètre CTA installé de manière permanente, la surveillance continue de l’état de la machine et des paramètres opérationnels offre un certain nombre d’autres avantages. La surveillance des temps de cycle, en particulier, peut mettre en évidence une perte progressive de productivité bien avant qu’elle ne devienne un problème ou ne conduise à une défaillance catastrophique.

En supposant que le coût global de la machine soit de 350 € par heure, un travail de 5 heures coûtera 1 750 € avec un rendement de 100 %. Cependant, une machine dont le rendement n’est que de 80 % signifie que le même travail de 5 heures nécessite maintenant 6,25 heures, ce qui coûte soudainement 2185 €. Il est difficile de percevoir qu’une machine fonctionne 5 à 10 % plus lentement si l’on ne surveille pas la puissance de sortie de la pompe. Pour les équipementiers, cette tactique permet de proposer un service d’abonnement de surveillance de l’état de santé et de fournir des informations plus détaillées et plus fiables pour la programmation des futures opérations de maintenance.

Réduire les coûts de garantie

La combinaison des données de débit et de pression permet de calculer la puissance hydraulique, qui à son tour peut indiquer à quel point une machine travaille beaucoup, que ce soit en raison du comportement de l’opérateur ou de la dureté de la terre ou de la roche. Ces schémas d’utilisation sont directement liés à l’usure et peuvent alimenter un modèle d’abonnement commercial de type puissance à l’heure. Ce type de données peut également s’avérer très utile pour décider des réclamations au titre de la garantie.

Contrôler l’efficacité du moteur d’entraînement pour économiser du carburant

Pour les actionneurs qui fonctionnent en continu sur de longues périodes, comme ceux que l’on trouve sur les convoyeurs ou les mélangeurs, la comparaison du débit de l’actionneur à sa vitesse permet d’établir son efficacité volumétrique. Toute détérioration de l’efficacité signalera donc la nécessité d’une action corrective. En outre, cette approche tient compte de toute fuite entre l’orifice d’entrée et l’orifice de sortie qui ne serait pas évidente si l’on se contentait de surveiller le débit de vidange du boîtier.

Figure 1

Figure 2

Figure 3

Figure 4

Figure 5

Figure 6

Cette stratégie s’applique également à l’ensemble de la machine. Si le moteur n’entraîne que le système hydraulique, la mesure de la puissance hydraulique permet de connaître la puissance de l’ensemble de la machine, ce qui indique la durée de vie du carburant/de la batterie.

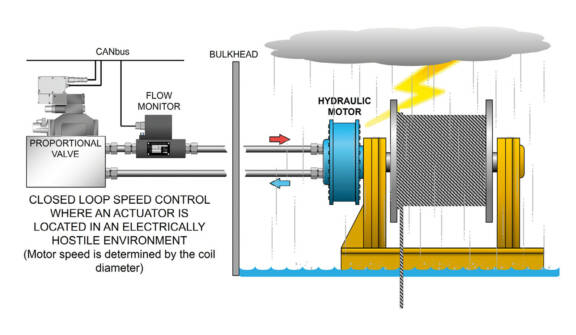

Améliorer la sécurité grâce au contrôle de la vitesse en boucle fermée

L’utilisation d’un retour d’information en boucle fermée permet d’optimiser le contrôle du débit, en particulier lorsqu’un actionneur fonctionne dans un environnement hostile. Lorsque les actionneurs fonctionnent dans des conditions difficiles, éventuellement soumises à la pluie ou à l’eau salée, à des décharges électriques ou à la foudre, ou encore à des températures extrêmes, la surveillance et la transmission de la vitesse de l’actionneur par des capteurs électriques et des câbles peuvent s’avérer problématiques.

Au lieu de cela, un signal de retour proportionnel à la vitesse de l’actionneur peut être obtenu en contrôlant le débit de l’actionneur, qui peut alors être utilisé dans le système de contrôle de la vitesse en boucle fermée de l’actionneur. Ce signal peut être renvoyé à la vanne de régulation du débit hydraulique proportionnel, le débit étant ajusté en conséquence.

Renforcer la sécurité

Toute machine mobile à flux hydraulique présente un risque de sécurité si quelqu’un ouvre un couvercle par inadvertance, par exemple. La pratique normale consiste à utiliser des interrupteurs de déclenchement, mais ceux-ci ne sont pas inviolables. La surveillance du débit est une bonne stratégie de secours.

En surveillant le débit de la pompe, le concepteur du système dispose d’une fonction de sécurité secondaire intégrée avec un retour d’information en temps réel. Il est possible de voir si la pompe débite ou non en observant si l’huile retourne au réservoir ou à l’entraînement du moteur. La configuration peut ensuite activer/désactiver d’autres fonctions pour assurer la sécurité des opérateurs.

Élimination des travaux sous tension

Dans un souci constant d’améliorer la sécurité dans l’industrie des machines lourdes, les équipementiers, les concessionnaires et les opérateurs des secteurs de la construction et de l’exploitation minière s’intéressent de plus en plus à la manière dont ces machines peuvent être entretenues et réparées sans qu’une personne n’ait à pénétrer dans la machine pendant son fonctionnement, d’où l’expression « élimination des travaux sous tension. »

Traditionnellement, pour tester une pompe hydraulique sur une machine, il faut deux techniciens pour installer le débitmètre dans le circuit, puis l’un d’eux fait fonctionner la machine pendant que l’autre surveille les performances de la pompe. En utilisant un contrôleur de débit installé de manière permanente, aucun équipement supplémentaire ne doit être installé, de sorte qu’une seule personne est nécessaire pour effectuer le travail et que les débits peuvent être contrôlés à distance, ce qui éloigne le technicien d’un environnement potentiellement dangereux.

En tant que PME, Webtec sait être très flexible par rapport aux besoins de ses clients. L’entreprise appelle cette flexibilité « Make it BLUE® » (Begin, Listen, Upgrade, Engineer), une approche qui aboutit finalement à un meilleur produit et qui répond aux exigences de l’application. C’est le cas du contrôleur CTA.