IA et Machine learning au service de la maintenance

La hausse des coûts de l'énergie et les législations plus strictes en matière de pratiques durables incitent les entreprises à réévaluer leurs processus et à rechercher de nouveaux outils et technologies pour réduire le gaspillage et relever les défis des environnements industriels actuels.

Les défis posés par la pandémie aux responsables d’opérations industrielles sont désormais supplantés par l'augmentation du coût de l'énergie et par la nécessité d’atteindre des objectifs « net zéro » en matière d’émissions. Alors que les prix de l'énergie continuent d'augmenter, la nécessité de réduire les coûts et d'atteindre les objectifs de durabilité prévus s'intensifie pour les petites et moyennes entreprises, comme pour les grandes. Fluke, spécialiste des outils et logiciels de test et mesure électroniques professionnels et compacts, apporte sa pierre à l’édifice avec trois grandes tendances susceptibles d’améliorer l'efficacité opérationnelle dans les environnements industriels d’aujourd’hui. Paul Feenstra, vice-président de Fluke EMEA, estime en effet : « Nous travaillons avec nos clients pour mettre en œuvre de nouvelles initiatives pour améliorer leurs opérations, accroître leur productivité, et porter la fiabilité à un niveau inédit. »

Suivi dans le cloud

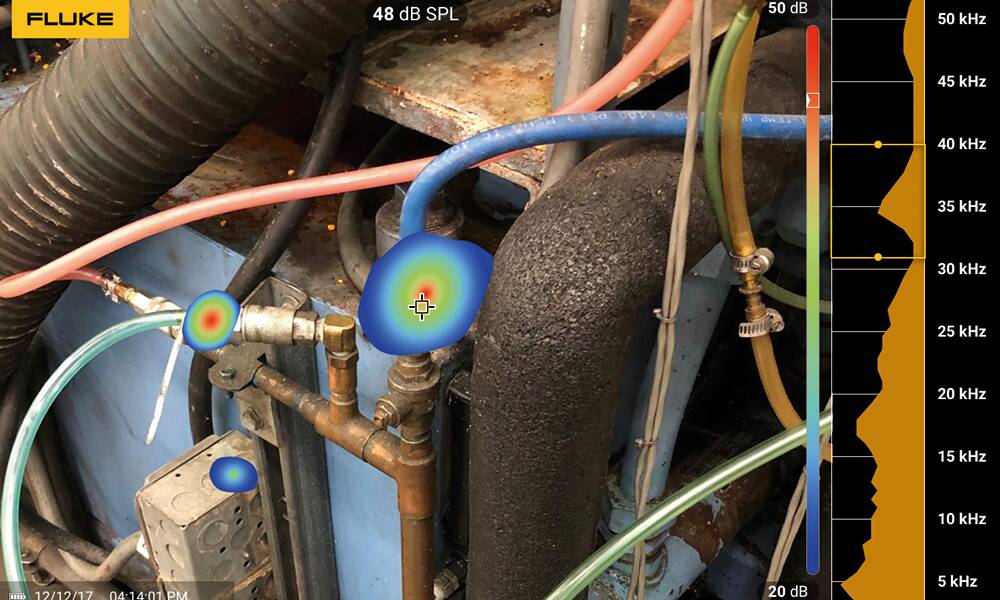

Cela passe par la réduction des coûts énergétiques grâce à une technologie améliorée et à un suivi des données dans le cloud. Environ 90 % des entreprises utilisent de l'air comprimé pour leurs activités, si bien que l'on en parle souvent comme de la quatrième énergie en réseau. Les récents développements de la technologie d'imagerie acoustique industrielle permettent la détection et la localisation rapide de fuites dans les systèmes d'air comprimé présents dans les environnements industriels et de fabrication. L'imageur acoustique industriel ii900 de Fluke est équipé d'un réseau de micros permettant la visualisation du champ sonore dans un large champ de vision, sur une distance allant jusqu'à 70 mètres, ce qui permet aux équipes de maintenance de localiser visuellement les fuites d'air dans les systèmes d'air comprimé, très rapidement et très précisément. Au-delà de l'amélioration de certains outils portables durcis, les pratiques de surveillance évoluent également grâce à l'utilisation d'instruments connectés à Internet. L'analyse et les données sont stockées sur une plateforme cloud permettant aux opérateurs de surveiller les indicateurs de performance clés (KPI, Key Performance Indicator) des systèmes d'air comprimé, notamment la consommation d'énergie, la puissance électrique, le débit, la pression et le débit de fuite. Le générateur de rapports LeakQ de Fluke génère des rapports détaillés sur les fuites des compresseurs d'air à partir des images capturées par l'imageur acoustique de précision Fluke ii900 ou ii910 et calcule les économies d'énergie réalisables une fois les fuites réparées.

Maintenance prédictive

Autre piste d’amélioration : l’utilisation des données pour assurer la maintenance prédictive. Pendant des générations, les professionnels de la maintenance ont eu recours à la maintenance préventive pour éviter les pannes d'équipement et se tournaient vers la maintenance corrective lorsque les actifs tombaient en panne. Avec l'émergence des technologies IIoT (Internet industriel des objets), les professionnels de la maintenance peuvent désormais connecter des outils, des logiciels et des capteurs, pour collecter, stocker et analyser plusieurs sources de données au même endroit. La pandémie a accéléré les investissements dans les technologies permettant la surveillance à distance. Cette technologie permet aux équipes en charge d’assurer la maintenance et de maintenir la fiabilité, afin de respecter les exigences en matière de temps opérationnel, quelle que soit la disponibilité du personnel sur site. La tendance favorable à la surveillance à distance va se poursuivre, les petites opérations se tournant vers les services de surveillance d’état à distance.

Intelligence artificielle

L'intelligence artificielle (IA) et l'apprentissage automatique (ML pour Machine Learning) ont tenu leur promesse d'identifier rapidement les tendances et de s'adapter rapidement à l'évolution des conditions opérationnelles. Des logiciels armés d’outils d'analyse prescriptive peuvent désormais être associés à des dispositifs modernes de surveillance d’état afin d’initier une révolution dans l'utilisation de l'IA/ML pour des opérations de maintenance. Aujourd'hui, une nouvelle course est lancée pour associer ce matériel et ces logiciels à des algorithmes IA et ML. Certaines entreprises, comme Fluke, s'efforcent de combiner des technologies permettant au logiciel d’identifier des tendances, de reconnaître des schémas de données et de formuler des recommandations spécifiques pour la maintenance des équipements.

Digital SI

Troisième piste d’amélioration : le Digital SI (Service d’information) accélère l'intégration des mesures d'équipements critiques. L'adoption accélérée de solutions de mesure numériques pour les applications industrielles permet de gagner du temps et de l'argent, tout en facilitant le passage à la maintenance prédictive des systèmes. Bien que les dispositifs numériques de mesure d’aujourd’hui ne soient généralement pas prêts à l'emploi, la généralisation des solutions de mesure numériques ouvre la voie à des technologies de vérification permettant de réduire la charge de maintenance pour le personnel, sans pour autant compromettre ni la précision ni la fiabilité. Digital SI, une initiative créée dans le cadre de l’Industrie 4.0, porte sur la création d'un système mondialisé de transmission électronique d’informations de certification d'étalonnage. Il s'agit d'un élément essentiel car l'échange de données et les données elles-mêmes sont à la base de processus industriels hautement automatisés. Le système garantit la traçabilité des mesures de tous les étalonnages effectués et permet également le partage des informations de manière dématérialisée. L'intégration des mesures qu’il est possible de réaliser à l'aide d'équipements de test critique dans le cadre d'une usine intégrée est ainsi accélérée, ce qui améliore l’efficacité de la maintenance et la productivité de l'usine. « Les épreuves auxquelles nous avons été confrontés ces 24 à 36 derniers mois ont permis aux équipes de direction de réaliser que des changements fondamentaux dans les meilleures pratiques de maintenance devaient avoir lieu pour préserver le résultat net » estime Paul Feenstra. « Il s’agit là d’une douce musique aux oreilles de responsables industriels visionnaires, qui plaident pour des investissements permettant d’améliorer la productivité et la fiabilité des systèmes. C'est le moment d'argumenter en faveur de l'adoption de technologies, d'outils et de processus innovants, pour conserver un avantage concurrentiel » conclut le vice-président.