Maintenance et réparation : la RSE conforte les tendances

Les salons récents à Rennes, Cologne ou Paris ont livré leur lot d’innovations dans le domaine de la maintenance et la réparation des systèmes de transmissions de puissance. L’offre de maintenance prédictive monte en puissance. En effet, améliorer le temps de fonctionnement des systèmes participe naturellement à l’optimisation de l’efficacité énergétique et, in-fine, à la responsabilité sociétale des entreprises (RSE), pour une production durable. Mais les comportements restent très variables, d’une gestion de remplacement préventif systématique à une maintenance « pour faire durer » en passant par le reconditionné. La maintenance prédictive, qui fait parler d’elle depuis plusieurs années, se déploie lentement. Ainsi, les moteurs intelligents représentent déjà plus de 10 % du parc et pourraient en représenter un tiers en 2030.

La généralisation des obligations liées à la RSE s’ajoute à l’intérêt économique de la gestion des temps de fonctionnement des machines et de l’optimisation des coûts via la maintenance. « Les trois types de maintenance, corrective, préventive et prédictive, coexistent mais nos adhérents nous signalent une demande croissante de leurs clients pour cette dernière. La RSE est clairement un moteur pour cette transition » confirme Maxime Rougier, dirigeant du réseau d’hydrauliciens Tholeo, qui compte 26 entreprises fabriquant des systèmes et de centrales hydrauliques ou spécialisées dans la réparation et la maintenance.

« Le métier évolue en s’appuyant sur les nouveaux outils disponibles. Notre bureau d’étude peut désormais modéliser la dynamique d’un système et recréer le schéma d’une installation industrielle pour localiser le problème. Et nous sommes aussi équipés d’imprimantes 3D pour produire certains composants qui ne sont plus disponibles, comme le carter d’un boîtier de distribution sécurisant un axe qui bouge, et un centre d’usine 5 axes » illustre Patrick Chagnaud, président du groupe Inicia, auquel appartient la société de maintenance hydraulique Hydro Applications.

Ce dernier conçoit et fabrique des systèmes hydrauliques embarqués et stationnaires jusqu’à 1200 bars. Il propose dans le même temps des solutions et des contrats d’entretien et de réparation avec un support technique, un relais SAV, un appui réseau, le dépannage et la maintenance. Patrice Chagnaud ajoute : « Historiquement, nous sommes dans les toutes premières entreprises à être entrées au cœur des composants des systèmes hydrauliques pour développer le métier de la réparation puis, peu à peu, de la maintenance car nous avions identifié, grâce à cette expertise, ce qu’il fallait prévenir. »

La qualité de fluides constituant un aspect fondamental pour réduire la casse, l’entreprise assure la dépollution des circuits avec ses propres groupes de dépollution. Depuis deux ans, certains de ses techniciens ont obtenus la certification de techniciens certificateurs de chariots élévateurs et de grues embarquées. Une logique similaire l’a conduit à s’équiper de compétences intégrées comme sa ligne de chromage dur et de rectification sur chrome dur pour maîtriser ses temps de réparation. « La formation est essentielle. Chez nous, elle est assurée en interne pour des gestes très spécifiques comme le rodage et l’appairage obligatoires pour ajuster, par exemple, un barillet au piston ou un tiroir de distributeur » poursuit le dirigeant.

Cette transmission est fondamentale à l’heure où la formation à la réparation des systèmes hydrauliques est trop rare. D’ailleurs, les équipes de maintenance, qui ont souvent laissé de côté la maintenance des systèmes hydrauliques, confiés à des spécialistes, demandent de plus en plus à leurs fournisseurs des formations spécifiques sur les nouveaux matériels installés afin de réintégrer cette mission. « Sogema (groupe Rubix) est certifiée Qualiopi, ce qui lui permet de dispenser des formations de type académique ou spécifique. La formation spécifique permet au client de former ses techniciens à son process. C’est une formation à forte valeur ajoutée puisqu’elle permet aux services de maintenance ou technique d’être autonome dans le diagnostic de défaillances comme dans le dépannage. C’est un gage de performance puisqu’à ce titre, le client optimise la disponibilité de ses process » détaille Frédéric Watterloo, directeur d’exploitation au centre d’expertise hydraulique Rubix.

Hydac organise la maintenance des systèmes hydrauliques en deux volets : préventif et actif. Pour le préventif, Jean-François Haller, responsable de département, précise : « il faut s’assurer que le système soit dans les meilleures conditions dès le départ. Par la mise en place de solutions de rinçage, des groupes de remplissage et de filtration on s’assure de l’absence de pollution à la mise en route de l’installation. C’est aussi l’occasion de réaliser une analyse d’huile qui nous permettra par la suite de suivre son évolution dans le temps. » La partie active prévoit l’utilisation de filtration haute performance pour protéger les systèmes hydrauliques contre les contaminants, de systèmes de surveillance de l'état pour détecter les problèmes avant qu'ils ne causent des dommages majeurs et de capteurs de surveillance en ligne garantit un fonctionnement optimal des équipements.

Le volet services complète les deux précédents : Hydac met à disposition une équipe de techniciens pour intervenir directement chez ses clients. Les techniciens Hydac réalisent toute une gamme d’interventions du volet préventif au volet actif. La société propose aussi un service de location d’appareillages pour intervenir ponctuellement et corriger une pollution de l’huile. Cela peut être le cas à la suite d’une contamination en eau ou d’un changement des caractéristiques chimiques de l’huile. « Assistés d’un Camion Labo, nos techniciens peuvent aussi réaliser les analyses d’huile directement sur site et conseiller les clients sur les démarches à entreprendre. Nous réalisons aussi des formations spécialisées pour optimiser les opérations de maintenance » indique Jean-François Haller.

Produits réparables et reconditionnés

Le centre d’expertise systèmes du groupe Rubix est composée de trois entités expertes en oléo – hydraulique, l’asservissement et les structures d’aluminium. Elles travaillent à la fois pour leurs clients propres et pour le groupe. L’un des services mis en avant est la réparation des composants hydrauliques. Rubix, dans sa démarche RSE, promeut en effet la réparabilité. « Ce service permet à tous ses clients de réparer plutôt que de remplacer le composant par un neuf » résume-t-il.

Pour les process oléo-hydrauliques, le groupe propose maintenance préventive et curative, dépannage et contrat de maintenance. « Ce dernier permet d’identifier les dérives de fonctionnement machine par un monitoring élaboré avec l’enregistrement des courbes de fonctionnement par le biais de capteurs. Ces enregistrements sont étudiés et permettent de proposer des réglages, des améliorations techniques ou d’engager des interventions de remise à niveau » précise Frédéric Watterloo. Outre la conception de centrale hydraulique, il propose un rétrofit hydro électrique, le revamping machine (interventions sur une installation industrielle existante en vue d’accroître ses performances ou de l’adapter à de nouvelles contraintes) et la gestion de l’obsolescence en plus de la réparation de composants (moteur, pompe, vérin et distributeur hydraulique).

La remise à neuf se développe sur tous les composants car elle participe à la durabilité. ABB insistait ainsi, lors du dernier salon Global Industrie, sur ses solutions de rétrofit pour améliorer les performances et la durée de vie des robots ainsi que des armoires de commandes. Toutefois, même si la durabilité devient un avantage concurrentiel clé, elle doit pouvoir s’appuyer sur la certitude d’un approvisionnement en pièces de rechange, de vrais services de réparations et de révisions, de remise à neuf, voire de rétrofit.

Les produits reconditionnés constituent une partie importante des services de Bosch Rexroth. L’entreprise reprend ses anciens produits d'entraînement et de commande et les soumet à un processus professionnel de mise à niveau et de recyclage dans le cadre de leur révision. L’achat d’un produit reconditionné préserve les ressources naturelles à hauteur de 60 % par rapport à celui d’une pièce neuve, à quoi s’ajoutent la réduction des coûts et des émissions de CO2, selon la société.

Des balises pour « standardiser » des machines et équipements

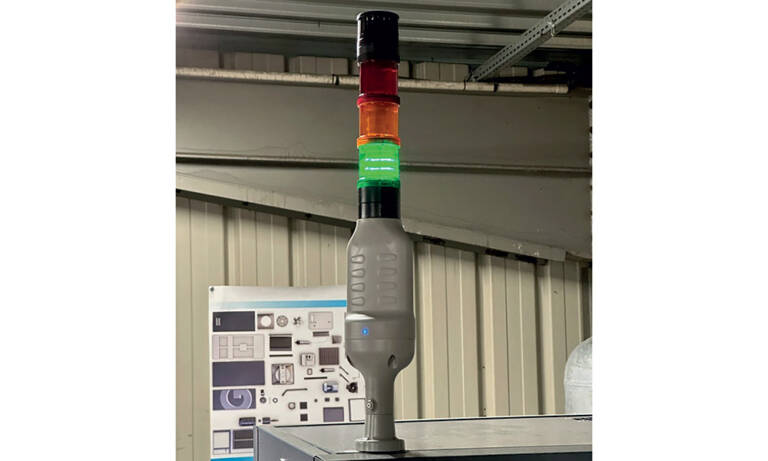

Chez Glial Technology, des balises sont proposées pour « standardiser » les machines d'un atelier : elles peuvent ainsi communiquer entre elles et avec tout système de traitement de données qui, à son tour, est programmé pour assurer suivis et alertes selon les consignes. « Tout type d’équipement, notamment de transmission de puissance, peut être équipé d’une des balises numériques Glial sur lesquelles sont raccordés des capteurs d’acquisition (température, pression, vibrations). Ces balises, programmables sans compétence particulières grâce à une programmation intuitive (no-code), monitorent en temps réel les paramètres de fonctionnement, vérifient les grandeurs physiques versus des référentiels et génèrent des alertes de maintenances curatives en cas de détection d’anomalies » explique Patrick Collot, dirigeant de Glial Technology.

Une telle balise permet également de mesurer les taux d’usage (usure) des composants et de générer des alertes de maintenances préventives lorsque les seuils prédéfinis sont atteints. « Nous optimisons ainsi les interventions de maintenance par rapport à l’usage réel de l’équipement et non de façon périodique car, en maintenance, si trop tôt ce n’est pas nécessaire, trop tard, c’est trop tard » résume le dirigeant. Ces alertes sont envoyées par courriels aux personnes en charge de les gérer, en interne ou à destination d’un prestataire extérieur. La balise transmet aussi les documents nécessaires à la réalisation de l’intervention : procédures, schémas, plans, références des composants éventuellement à remplacer. Toutes les interventions sont notifiées et archivées pour conserver l’historique. « Cette technologie est plutôt fléchée vers les PME manufacturières, leurs équipementiers et leurs prestataires de services dans une démarche globale de digitalisation de l’outil de production industrielle » ajoute Patrick Collot.

« Nous achetons les produits dont nos clients n’ont plus besoin et les reconditionnons pour qu’ils aient une seconde vie. Les industriels vont de plus en plus se tourner vers la réparation ou le reconditionné. Les produits réparables pourront durer le plus longtemps possible. Un produit réparé avec des composants d’origine et une prestation de qualité est réparable à vie, avec des offres de service inédites sur le marché, telles que la garantie de disponibilité de la prestation pendant 25 ans par exemple » indique le fabricant allemand.

Agir dès la conception

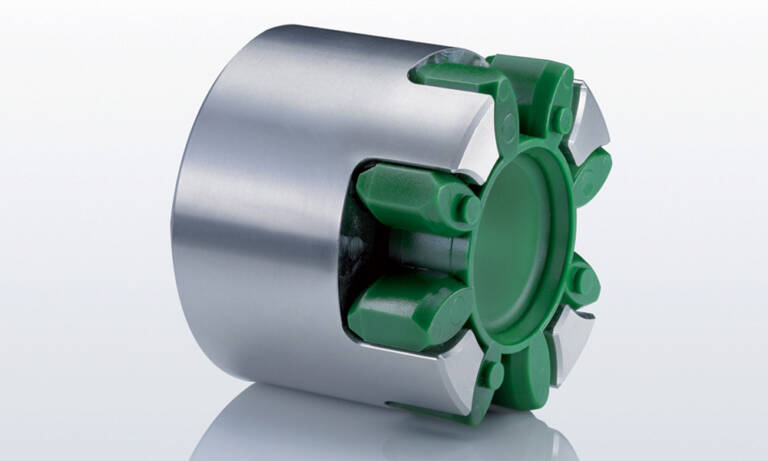

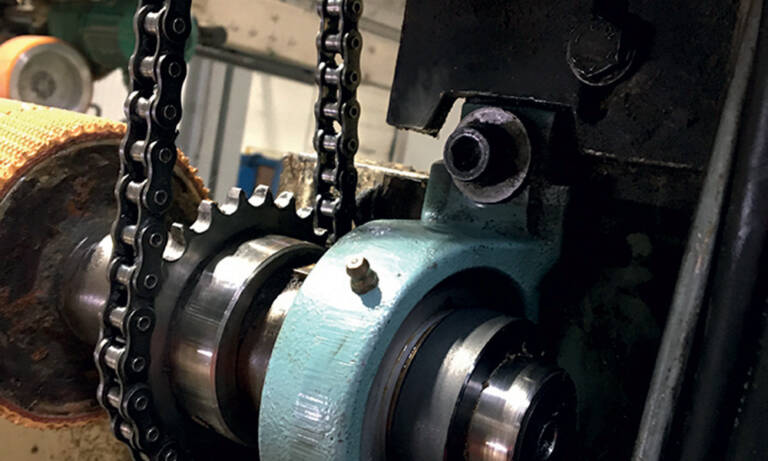

La maintenabilité démarre dès la conception afin de faciliter les interventions de prévention ou de réparation. R+L Hydraulics (groupe Timken) produit et distribue des équipements hydrauliques (Raja) et des accouplements (Lovejoy). Il propose ainsi différentes solutions qui traitent la question de la maintenance. Les accouplements élastiques à flectors de la marque Spidex augmentent par exemple la sécurité en cas de panne grâce à une transmission via des griffes qui s'engrènent. Les élastomères faisant fonction de tampons, la transmission de la force est garantie à tout moment, même si le tampon devait s'user. Cette solution est bien adaptée s'il doit y avoir des entretiens réguliers à des intervalles importants, tous les travaux nécessaires s’effectuant à ce moment-là.

Si l’utilisateur désire faire tourner l’installation jusqu'à la panne sans entretien, mais en limitant au maximum les immobilisations, il existe une autre stratégie : « On utilise des accouplements de la marque Quick Flex qui peuvent tourner librement sans la transmission de force par l'élastomère et qui ne sont donc soumis à aucune usure autre que celle de l’élastomère. Ce dernier est conçu pour une utilisation jusqu'à la panne, suivie du remplacement en quelques minutes » explique l’entreprise. Les accouplements Quick Flex sont par exemple utilisés pour les trains de rouleaux dans les aciéries. En cas de panne interrompant la transmission de l’effort, les rouleaux pouvant continuer de tourner librement. Dès que la charge de travail le permet, les inserts en élastomère peuvent être remplacés en quelques minutes, les temps d'immobilisation non prévus de l'installation étant ainsi exclus. Le centre d’expertise « structures aluminium » de Rubix met en avant son travail de conception pour faciliter l’assemblage, recycler les matériaux et alléger les structures.

L’exemple de KTR est également représentatif de l’évolution des matériels avec le développement de ses Rolex SH Split. Ces accouplements à demi-coquilles peuvent être montés et démontés facilement de l’arbre pour une maintenance qui s’affranchit ainsi de la nécessité de déplacer le moteur ou la machine. « Les secteurs clés sont les pompes et les compresseurs pour ces accouplements. Ils sont conformes à la directive européenne Atex pour les milieux à risques d’explosion » précise Stéphane Caillet (KTR France). L’entreprise prévoit la généralisation des moyeux à demi-coquilles dans toutes les gammes d’accouplements, y compris pour les fortes puissances.

« Nous disposons d’autres gammes avec ces moyeux à demi-coquilles pour une fixation facile sur les arbres : Rotex, Roflex, Rigiflex et Revolex. Dans la gamme BoWex, à denture, c’est le manchon qui est en deux parties boulonnées » détaille le responsable. Siam Ringspann, dans le domaine mécanique, propose un système de surveillance des antidévireurs à basse vitesse comprenant un capteur de vibration, un capteur de vitesse, un capteur d‘humidité et de la température de l‘huile, un diagnostic électronique. Toutes les informations des capteurs peuvent être récupérées via une interface Ethernet. Les antidévireurs basse vitesse des gammes FRHD, FRHN et FRSC de Ringspann sont montés sur des arbres de tambours de bande transporteuse ou sur des arbres de sortie des réducteurs de vitesse. Ils empêchent la rotation inverse des convoyeurs à bandes ou des élévateurs à godets. Les joints Taconite protègent l‘antidévireur contre la poussière ou autres saletés. De plus les antidévireurs permettent de retirer l‘élément moteur même si le convoyeur est chargé.

Du côté de Repack-S, société d’ingénierie spécialisée dans la conception et la fabrication de solutions d’étanchéité haute-performance sur mesure, l’augmentation de la durée de vie du système client est une priorité : « Nos solutions d’étanchéité à faible frottement jouent un rôle crucial dans l’allongement de la durée de vie des systèmes » explique Christophe Rodriguez, Président de Repack-S. Ces solutions sont utilisées dans les systèmes de transmission automobile (boîte de vitesse, différentiels, arbres) et hydraulique, dans les systèmes mécanique (vérins), les engins de construction/miniers ou bien la marine et l’aéronautique. Doté d’une cellule R&D & Innovation, Repack-S peut proposer des matériaux innovants et des solutions sans PFAS.

Réparer juste à temps

Le coût de la panne (ou de l’échec) ne peut être qu’approché, par exemple en comparant le coût de remplacement en cas de panne ou lors d’un arrêt planifié. La méthode comporte des limites connues car il est impossible de réaliser le même calcul pour chaque panne et pour chaque machine. Elle impose de mesurer aussi les impacts commerciaux des arrêts de production.

Les indicateurs de maintenance industrielle permettent de mieux cerner ces coûts et d’intégrer la contribution de la maintenance à la performance des outils de production : disponibilité, efficacité, temps moyen entre deux pannes, rendement, temps moyen de bon fonctionnement, efficience des équipes de maintenance, autant d’éléments que certains font remonter dans le rapport RSE. Il est aussi intéressant de se pencher sur les valeurs attribuées à ses composants.

C’est l’une de proposition du fournisseur de roulements NSK qui utilise désormais l’inspection à ultrasons pour prévoir très précisément la durée de vie des roulements. Il révise ainsi la charge dynamique de base de nombreux roulements en doublant la durée de vie en fatigue (sans changement de conception ou de matériaux).

Merger, des produits conçus pour durer

Merger fabrique des produits robustes et conçus pour durer plusieurs dizaines d’années depuis 70 ans. Tous les appareils et pièces sont réparables. Lorsque la pièce est encore viable mécaniquement, la société propose par exemple le rechargement par chromage ou par métallisation (ajout d’une couche de protection sur les pièces contre l’usure). Son approche de la maintenance s’organise selon deux axes : l’approche préventive qui implique l’anticipation des risques de casse et l’arrêt d’une production avec la détection précoce des signes d’usures prématurées des éléments de l’appareil, et l’approche curative où Merger intervient directement sur site pour une expertise et un éventuel rétrofit de l’appareil. L’expertise d’un appareil peut impliquer différentes techniques : l’analyse vibratoire permet de contrôler l’appareil en fonctionnement en surveillant ses vibrations. Les signaux vibratoires sont ensuite analysés pour identifier l’état de chaque organe. L’analyse d’huile : l’usure des mobiles peut s’analyser sur les éléments présents dans l’huile. L’huile étant en contact direct et permanent avec les composants mécaniques, elle récupère chaque morceau se détachant des pièces.

L’analyse thermique : mesurer la température des composants permet de détecter si une pièce est mal assemblée.

La magnétoscopie : elle permet de contrôler la structure des éléments internes du réducteur, recherchant des amorces de rupture potentielles des pièces.

Lors d’une maintenance périodique ou en cas d’urgence, une intervention sur site ou à l’usine peut être planifiée pour un arrêt programmé ou lors d’une panne de production inattendue.

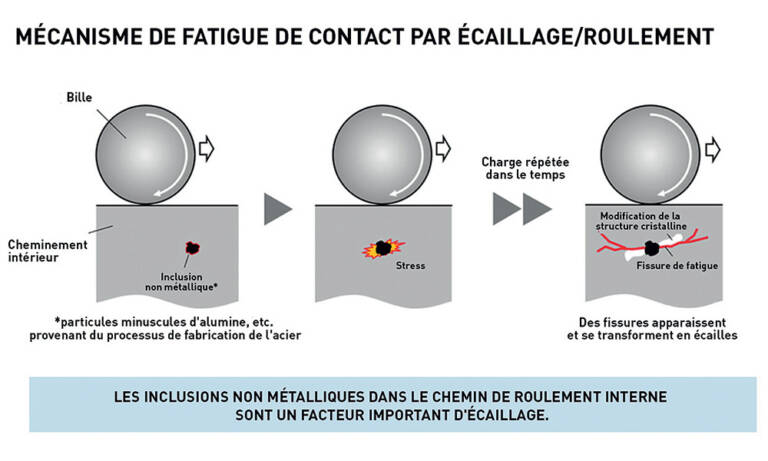

« Certains ingénieurs seront peut-être surpris d'apprendre que les formules fondamentales utilisées pour calculer la durée de vie des roulements sont plus ou moins les mêmes que celles définies dans un rapport de 1962 de la Fédération internationale des associations nationales de normalisation (ISA), précurseur de l'Organisation internationale de normalisation (ISO). Il est temps de reconsidérer les techniques d'évaluation de ce paramètre critique » affirme Loïc Le Coguic, responsable des ventes aftermarket chez NSK France.

e projet a débuté il y a une vingtaine d'années entre NSK et l'université de Kyushu, au Japon, lorsque la société a constaté un écart croissant entre la durée de vie des roulements calculée selon la norme ISO et leur longévité réelle vérifiée par des essais d'endurance. En effet, dans des conditions de bonne lubrification, la composition et la qualité de l'acier du roulement constituent un indicateur plus précis pour prévoir sa durée de vie. Les inclusions non métalliques dans les chemins de roulement internes constituent en effet un facteur important d’écaillage. La technique d'inspection par ultrasons Micro-UT permet de scanner les inclusions non métalliques dans un grand volume d'acier : 3000 fois le volume d'acier par rapport aux méthodes de microscopie classiques, en seulement 20 % du temps.

Faciliter la surveillance

L’offre des fournisseurs se densifie par ailleurs dans le domaine de la prévention. Optime C1, que Schaeffler a lancé lors du dernier salon Anuga FoodTech permet, selon le constructeur, de supprimer certaines visites d’inspections et les mesures manuelles. « Les dispositifs de lubrification C1 et les capteurs de vibrations Optime se mettent automatiquement en réseau avec la passerelle pour former un réseau maillé. Avec l’application mobile, l’équipe de maintenance peut garder un œil sur l’état de toutes les machines telles que les pompes, broyeurs, ventilateurs ou motoréducteurs ainsi que tous les dispositifs de lubrification Optime C1 » précise Schaeffler.

Oilgear veut de son côté faciliter la gestion de la maintenance préventive et proactive des équipements électrohydrauliques complexes. « Les interventions réalisées sur sites clients par des experts métiers et process intègrent des points de contrôle systématiques et réguliers avec enregistrements de cycles référents qui donnent la « signature machine » » précise Mélissa Groult, responsable qualité santé sécurité environnement. L’entreprise propose des services de type audit technique électrohydraulique et automatisme ou des contrats pluriannuels PMC Oilgear (Preventive Maintenance Contract) avec assistance à distance (télémaintenance 24/24). « Notre centre de réparation de Croissy Beaubourg, en Seine-et-Marne, assure, lors des révisions, les performances et les caractéristiques des composants électrohydrauliques qui sont systématiquement testés sur nos bancs d'essais. Les pièces de rechange d'origine constructeur sont garanties » complète Mélissa Groult. L’entreprise élargit son domaine d’intervention en proposant également des contrats de réparation et des programmes échange standards de composants (pompes et valves) ainsi que des opérations de maintenance préventive lors des arrêts techniques. SEW Usocome propose 13 services en réparation, monitoring et entretien sur site. Jean-Luc Lalande, directeur marketing, pointe une de ses nouveautés : « le logiciel DriveRadar DataCollector transforme tous les variateurs de vitesse électroniques de la génération B (électronique en armoire de commande et électronique décentralisée) en appareils intelligents livrant des informations collectées directement sur l'application. Ainsi, toutes les données IIoT d'appareils et de capteurs mesurées par les variateurs de vitesse et contrôleurs SEW sont enregistrées automatiquement et sauvegardées sous forme de fichiers JSON. Tant des enregistrements Scope complets que des paramètres individuels peuvent être pris en compte. » La société développe aussi sa solution de maintenance prédictive pour motoréducteurs, APPredict. Application web pour smartphones, tablettes et PC, elle surveille l'état du motoréducteur par analyse vibratoire avec assistance en temps réel et à distance. Après installation simple et rapide directement sur les réducteurs de SEW Eurodrive ou de fabricants tiers, les capteurs sans fil enregistrent et permettent de gérer les données vibratoires (ISO 10816-1), la durée de vie de l'huile sur la base des graphiques, la température de fonctionnement et les notifications par email et Telegram.

Maintenance prédictive, toujours plus de solutions

La maintenance prédictive fournit les outils pour anticiper un besoin de remplacement ou de révision avant qu'un problème ne survienne. Elle repose sur l'analyse d'une grande quantité de données et de leurs évolutions. Les fournisseurs affinent leurs offrent. Bosch Rexroth propose ainsi trois packs de services pour la surveillance, la maintenance et la prédiction. CytroConnect Monitor monitore l'état de la machine pour anticiper son obsolescence et éliminer les temps d'arrêt. Un expert peut aider à déterminer les composants à surveiller. Le pack Monitor fournit toutes les données disponibles des dernières 24 heures, et permet ainsi de détecter tout changement de manière précoce. Ce service peut être mis en œuvre pour toute installation ou machine hydraulique existante.

CytroConnect Maintain informe en temps réel de l’état des composants par l’intermédiaire du tableau de bord. Il surveille et affiche l'état des composants dès que leur fonctionnement dévie de règles prédéfinies. « En cas d’anomalie, vous recevez une notification push expliquant le problème. Vous pouvez ainsi réagir à temps, notamment en l'absence d'équipe de permanence, afin d’éviter tout dommage ou toute panne. Ce pack vous donne accès à l'historique illimité des données disponibles » détaille le fabricant. Enfin, grâce à des algorithmes d'apprentissage machine, le pack CytroConnect Predict génère des analyses prédictives à partir des données de la machine. En complément de l'analyse prédictive, Bosch Rexroth propose un contrat de maintenance personnalisé. « Nos spécialistes étudient les données et transmettent des recommandations sur les mesures à prendre en cas d’anomalie. Cette surveillance réalisée par nos experts permet de réduire les arrêts machines jusqu'à 40 %, grâce à une détection plus rapide des anomalies. En plus d’une meilleure planification, le service de maintenance prédictive accroît la disponibilité de vos équipements et optimise vos approvisionnements de pièces de rechange. » L’Allemand Schaeffler a insisté, fin février au salon Maintenance industrielle de Dortmund, sur son portefeuille Lifetime solutions pour le montage, la surveillance conditionnelle et le reconditionnement des roulements. Il avait déjà, à l’automne 2023, réalisé une tournée française dans un truck interactif. Pour Sebastian Mergler, responsable marketing Lifetime Solutions, l’avenir de la maintenance combinera le numérique et du service personnalisé :

Partenariat stratégique WIKA et Asystom

Asystom, entreprise française spécialisée dans la maintenance prédictive et l'assistance au diagnostic pour l'industrie 4.0 basée à Toulouse, et le groupe allemand WIKA, spécialisé dans les solutions de mesure pour les applications industrielles et de processus, viennent de signer un accord de partenariat stratégique qui va renforcer le déploiement international de la start-up toulousaine.

Asystom a conçu et développé une solution pour l'assistance au diagnostic de fonctionnement des machines industrielles, en vue d’une maintenance prédictive. Cet outil prend une empreinte opérationnelle détaillée d'une machine, pour ensuite surveiller en temps réel toute déviation ou dysfonctionnement, le plus tôt possible. En effet, combinant des capteurs et des diagnostics avancés de l'état des machines à l’intelligence artificielle, AsystomAdvisor permet à ses utilisateurs d'être alertés bien avant une éventuelle panne de machine, et de visualiser instantanément les causes probables de celle-ci, quel que soit leur niveau d'expertise. En traitant un riche éventail d'informations acoustiques et vibratoires, cette solution offre donc aux manufacturiers la capacité d'optimiser leurs processus industriels, de prolonger la durée de vie de leurs machines et de soutenir leurs équipes de maintenance.

« La numérisation et l’intelligence artificielle sont des outils importants pour la maintenance moderne, mais nos clients veulent néanmoins disposer d’un partenaire à leurs côtés. » Par exemple, de 10 à 20 % des défaillances de roulements sont dus à un montage ou à un démontage incorrect : depuis fin 2023, à l’aide de lunettes de réalité augmentée, les experts Schaeffler apportent à distance leur aide lors du montage de roulements. « Le service à distance permet de réaliser jusqu’à 50 % d’économies par rapport à un service sur site et permet un transfert rapide des connaissances au client » détaille le responsable.

Aucun composant n’est laissé de côté

Technologie essentielle de l’industrie 4.0, la maintenance prédictive progresse. La captation et le traitement de données permettent de lutter contre les temps d’arrêt qui nuisent à la productivité sur tous les composants et les systèmes. Ainsi, le fabricant de câbles LAPP vient de lancer Ethernet Guard pour la surveillance des câbles de données dans les systèmes d’automatisation basés sur le réseau Ethernet. Appareil de surveillance stationnaire, il détecte la limite d’usure d’un câble fortement sollicité, par exemple dans des mouvements très dynamiques et exigeants, avec des vitesses élevées ou des fortes tensions. Il évalue en permanence l’état des câbles et déclenche une alerte lorsque les performances ou les propriétés de transmission de l’un d’entre eux se détériorent.

La plupart des usines et des installations de transformation comptent des centaines de vannes de régulation utilisées dans diverses applications. Leurs nombreuses pièces qui se déplacent afin de réguler les débits des fluides de procédé, certaines étant en contact direct et permanent avec le fluide. L’usure liées aux conditions de fonctionnement oblige le personnel de maintenance à suivre l’état de chaque vanne, tâche chronophage exigeant un niveau d’expertise élevé pour déterminer l’état des vannes et les mesures à prendre. Emerson se positionne sur l’optimisation de cette maintenance avec sa nouvelle application de Plantweb Insight Valve Health. « Cet outil logiciel associe l’expertise de Fisher en matière de vannes de régulation aux algorithmes avancés d’analyse. La nouvelle application permet aux utilisateurs de visualiser l’ensemble d’un parc de vannes connectées, tout en hiérarchisant les actions en fonction de l’indice d’état de chaque vanne. Le personnel de l’usine est ainsi en mesure d’optimiser les activités de réparation des vannes, ce qui permet de prendre des décisions de maintenance plus rapidement » affirme Jaime Alvarado Millan, responsable des produits logiciels pour les contrôles de débit de la division contrôle final d’Emerson.

Les utilisateurs hiérarchisent les activités de réparation et de maintenance à l’aide de cinq indicateurs : état d’urgence de la réparation, indice Valve Health sur l’intégrité des valves, impact financier, criticité et état d’alerte NE107 (diagnostics des appareils de terrain en quatre catégories principales qui décrivent l'état de fonctionnement de l'appareil). L’application propose des explications, des recommandations et des suggestions de délais d’intervention. « Ce dernier indicateur est entièrement nouveau sur le marché et constitue une des caractéristiques exclusives de l’application » souligne le spécialiste.

Du côté des compresseurs d’air, Elgi propose Air Alert, une technologie d’analyse des données basées sur l’IoT pour anticiper la maintenance et augmenter le temps de fonctionnement des systèmes d’air comprimés tout en améliorant leur efficacité énergétique. Les données opérationnelles et de performance des compresseurs sont acquises à partir du contrôleur du compresseur, puis transmises sous forme cryptée aux serveurs sécurisés sur un cloud. Alertes, rapports et tendances exploitables sont renvoyés en toute sécurité aux opérateurs sous la forme de tableaux de bord faciles à lire. Le système fournit des graphiques de tendance et des informations sur les paramètres de fonctionnement, notamment la pression de refoulement, la température de l'huile, la vitesse de l'entraînement à fréquence variable (EFV), le nombre total d'heures de fonctionnement, les déclenchements et les alertes, sur une interface en ligne.

Selon David De Pril, directeur de la gestion des produits et de l'organisation marketing, « nos clients européens continuent d'exiger des solutions qui leur permettent d'améliorer leurs coûts d'exploitation et, plus important encore, leur efficacité énergétique. Nous maintenons notre attention sur la technologie et l'IoT pour offrir des systèmes d'air comprimé numérisés qui offrent des avantages tangibles en termes de coût de possession. Les alertes prédictives sont un pas de plus vers le pronostic pour la détection et la prévention des pannes. »

Les utilisateurs peuvent suivre les tendances d'utilisation et prendre des mesures correctives pour l’optimisation de la bande de pression de fonctionnement en fonction du taux d'utilisation, le remplacement d'une unité à vitesse fixe existante par une unité à vitesse variable, VFD, l’ajout d'un VFD ou la détection des fuites sur la base d’un changement inattendu vers un taux d’utilisation plus élevé au fil du temps etc.

À chaque scénario, sa mesure

L’offre de fonctions disponibles augmente, en parallèle. Tsubaki Kabelschlepp a récemment ajouté une nouvelle fonction à son Condition Monitoring System, adapté aux machines critiques (fabrication, grues, convoyage de produits vracs). Désormais, l’usure peut être également surveillée en dehors de la chaîne sans avoir à installer de câbles supplémentaires dans la chaîne porte-câbles et sans avoir à la remplacer prématurément.

Le système surveille aussi les forces de poussée/traction dans le cas de courses longues et protège les installations contre des dommages et des pannes. Des capteurs d’état dans la goulotte de guidage ou dans le chariot de roulement mesurent précisément le degré d’usure des patins de glissement ainsi que les forces de poussée et de traction sur les points mobiles des chaînes porte-câbles. Chaque machine étant différente, les utilisateurs peuvent programmer le système pour différents scénarios d’utilisation et régler individuellement les valeurs limites.

L’évolution vers une maintenance prédictive généralisée reposera toutefois sur les stratégies des utilisateurs : ils doivent en effet s’engager sur des coûts d’installations de capteurs et être rassurés sur la gestion de la confidentialité et de la sécurisation des données.

Merger souligne pour sa part les avancées technologiques des appareils de maintenance et des analyses. Les technologies sont de plus en plus précises et efficaces lors des expertises. Cela rend possible des économies pour les entreprises, qui entendent prolonger au maximum la durée de vie de leurs appareils. Chez EDHD, le directeur général Bertrand Désire corrobore la partie prédictive : « nous intervenons sur de la maintenance préventive, curative, et à l’avenir, de plus en plus prédictive. » Cela passe par des capteurs pour connaître des clients souhaitent connaître en continu le degré de pollution des huiles. EDHD est notamment partenaire d’Hydac pour développer des solutions de monitoring fixe sur machine ou mobile.

Hydac observe qu’au cours de ces dernières années, beaucoup de choses ont changé en ce qui concerne les huiles hydrauliques. Ces changements ont eu comme résultat la mise sur le marché d’huiles de base présentant une stabilité thermique et une pureté chimique améliorées. Par le passé la dégradation des huiles conduisait directement à la formation de particules, aujourd'hui il y a des précurseurs. Il s'agit notamment de substances gélatineuses à l'origine de dépôts dans les pièces « froides » du système. « C'est la raison pour laquelle on attache une importance accrue à l'élimination des produits issus du vieillissement de l'huile, également connus sous le terme de varnish. Nos solutions Hydac StatX et Hydac Dimicron aident à en prévenir l’apparition. Nos groupes de filtration en dérivation Hydac VEU-F permettent l'élimination des produits de dégradation de l'huile solides ou gélatineux. Ici aussi, le suivi de l’huile par notre propre laboratoire d’analyse et Hydac Fluid Care Portal permet de suivre son évolution dans le temps et d’agir avant que de sérieux problèmes n’apparaissent. » conclut Jean-François Haller, responsable de département chez Hydac.

Yanne Boloh

La lubrification au service de la maintenance

Interflon a développé une gamme de lubrifiants hautes performances intégrant la technologie MicPol. Basé sur la MICronisation et la POLarisation des particules, ce procédé réduit la taille des produits actifs pour qu’ils pénètrent dans la moindre porosité de la surface à traiter.

Les produits utilisés limitent les frictions entres les pièces, mieux que les huiles et graisses traditionnelles. Selon le fabricant, les solutions développées par Interflon restent efficaces jusqu’à 10 fois plus longtemps. La chaleur générée par le frottement de deux pièces en mouvement témoigne d'une surconsommation énergétique. Une lubrification efficace diminue les frottements, améliore l'efficacité des machines et réduit leur consommation électrique.