La tribologie pour optimiser sa maintenance industrielle

La tribologie est une discipline scientifique à part entière. Elle étudie la friction (les frottements), l’usure et la lubrification des surfaces en mouvement. Dans le domaine de la maintenance industrielle, la tribologie permet d’améliorer l’efficacité des machines et de prolonger la durée de vie des installations techniques. L’étude tribologique offre une approche scientifique basée sur des données clairement définies.

Étymologiquement, le mot tribologie est originaire du grec ancien. Le préfixe « tribos » est relatif au frottement et à la friction. Le terme « logia » fait référence à la science et à l’étude. La tribologie désigne donc l’étude des frottements. La tribologie est interdisciplinaire. Elle combine les principes de la mécanique, de la chimie, de la physique et de la biologie pour comprendre et contrôler les interactions entre les surfaces solides. Dans le domaine industriel, et tout particulièrement dans celui de la maintenance, une étude tribologique permet d’optimiser le fonctionnement des machines, de limiter les pannes dues aux frictions et de maîtriser les dépenses de fonctionnement. La tribologie est conforme aux exigences de l’industrie 4.0 qui cherche à anticiper les dysfonctionnements pour éviter l’arrêt des chaînes de production.

L’analyse des frictions

Quels sont les domaines étudiés par la tribologie ? En tribologie, la friction désigne la résistance au mouvement relatif entre deux surfaces en contact. Un coefficient de frottement peut être calculé à l’aide de la formule suivante :

μ = Fn / Fr

μ = Coefficient de frottement statique (μs) ou cinétique (μk)

Fn = Force normale appliquée

Fr = Force de frottement

- La friction statique est la force qui s’oppose à la mise en mouvement d’un objet par rapport à une surface avec laquelle il est en contact.

- La friction cinétique (ou frottement dynamique) désigne la force qui s’oppose au mouvement relatif de deux surfaces en contact lorsqu’elles glissent l’une par rapport à l’autre. Contrairement au frottement statique qui s’oppose à la mise en mouvement, le frottement cinétique s’exerce dès lors qu’un objet est déjà en mouvement sur une surface.

- La friction de roulement est un phénomène physique qui s’oppose au mouvement de rotation d’un corps sur une surface. Contrairement au frottement statique et au frottement cinétique, qui impliquent un glissement entre les surfaces en contact, le frottement de roulement se produit lorsqu’un objet roule ou pivote sur un autre.

Les frictions peuvent être conditionnées par :

- Les matériaux et leur composition qui confèrent une certaine rugosité

- L’environnement comme l’humidité,

- la température et la présence de poussières

- La vitesse de glissement entre les surfaces

- en contact

- Les charges appliquées

- La qualité des lubrifiants

L’analyse de l’usure

L’usure désigne la perte progressive de matière des surfaces en contact en raison de leur interaction mécanique et chimique. Elle affecte la durée de vie, l’efficacité et les performances des composants mécaniques.

- L’usure abrasive se produit lorsque des particules dures ou des bords rugueux coupent ou déchirent le matériau de l’autre surface. Les causes sont dues à la présence de contaminants abrasifs ou à des différences de dureté entre les surfaces.

- L’usure adhésive est le résultat d’une adhésion locale entre surfaces en contact, suivie de la rupture de ces points d’adhésion, qui provoque le transfert de matière d’une surface à l’autre. Les causes peuvent être des charges élevées ou des surfaces sans lubrification adéquate.

- L’usure par fatigue est causée par la répétition de charges cycliques qui génèrent des fissures et des détachements de matériaux.

- L’usure corrosive résulte de l’action conjointe de l’usure mécanique et de la corrosion chimique. Très fréquent dans les équipements marins exposés à la corrosion saline ou dans les canalisations des industries de transformation chimique, dont les surfaces ne sont pas suffisamment protégées. L’oxydation et les réactions chimiques contribuent à la perte de matériau de surface.

La lubrification

Il est important de bien comprendre le fonctionnement d’une chaîne de production pour identifier ses besoins, ses faiblesses et choisir le lubrifiant le plus adapté. La vitesse de fonctionnement, la température, la charge, l’environnement et le mouvement doivent être pris en compte. Les lubrifiants proposés par le spécialiste de la lubrification INTERFLON intègrent une technologie unique pour :

- Réduire la friction en créant un film entre les surfaces en contact qui réduit la résistance au glissement.

- Minimiser l’usure des pièces en évitant tout contact direct.

- Dissiper la chaleur pour éviter les phénomènes de surchauffe qui peuvent conduire à une surconsommation énergétique et à l’usure prématurée des pièces.

- Protéger contre la corrosion grâce à des additifs qui protègent les surfaces de l’oxydation et de la corrosion.

Il existe différents types de lubrifiants, plus ou moins visqueux. Les huiles et les lubrifiants liquides, les lubrifiants solides et les lubrifiants semi-solides tels que les graisses. Ces derniers sont un mélange d’huiles et d’épaississants utilisés dans les situations où les lubrifiants liquides ne resteraient pas en place. De manière générale, le choix du produit doit être fait selon leurs caractéristiques (coefficient de viscosité, coefficient d’adhérence, coefficient de friction, résistance à la chaleur ou aux fortes charges par exemple), selon les modalités d’application et les besoins spécifiques des machines.

La tribologie est une discipline scientifique complexe qui peut améliorer l’efficacité énergétique des appareils techniques, augmenter leur fiabilité, réduction les coûts de fonctionnement, augmenter la sécurité d’un site industriel et participer à la protection environnementale en réduisant la friction.

Une machine qui fonctionne bien consomme moins. La réduction des frictions et de l’usure entraîne une diminution de la consommation énergétique d’un système mécanique. En améliorant l’efficacité des machines grâce à une lubrification adaptée, un responsable de maintenance contribue directement à la réduction des coûts d’exploitation de son entreprise.

Pour ce faire, le choix du lubrifiant affecte directement les performances d’une machine. Le technicien de maintenance doit prendre en compte les contraintes de ses machines pour choisir un lubrifiant adapté à chaque situation.

Réduire les frottements mécaniques permet de prolonger la durée de vie des équipements. Une machine entretenue dure plus longtemps. Dans ce contexte, un plan de lubrification efficace doit être mis en place par l’équipe de maintenance. Il s’agit de définir les besoins d’un site industriel, de programmer les interventions de maintenance et d’anticiper les pannes avant qu’elles ne provoquent l’arrêt complet de toute la chaîne de production. La tribologie permet d’identifier les faiblesses d’un système, de trouver des solutions adaptées, notamment grâce à une meilleure lubrification.

Frédéric Lo Brutto et les ingénieurs Interflon

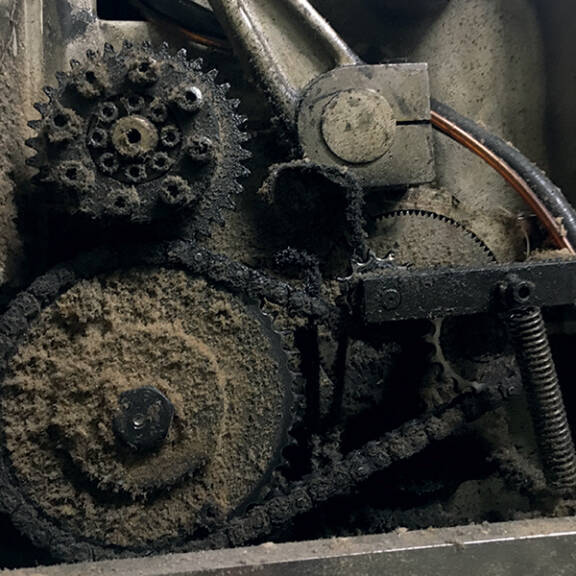

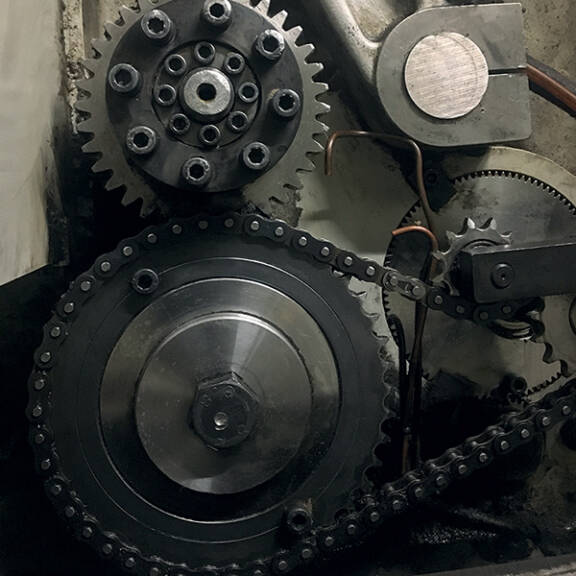

Photo 2 : Système d’engrenage avant lubrification.

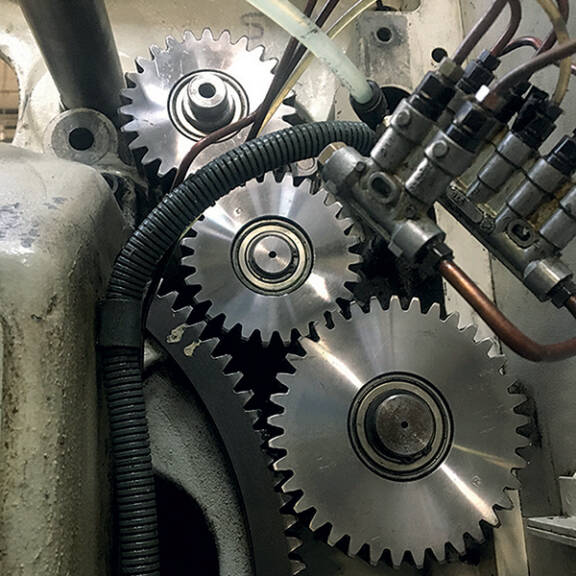

Photo 3 : Système d’engrenage après lubrification.

Photo 4 : Mauvaise lubrification de l’engrenage.

Photo 5 : Bonne lubrification de l’engrenage. Photos : © Interflon