Graissage automatique et maintenance réduite

NTN Europe vient de lancer une nouvelle version de son graisseur automatique monopoint Drive Booster SNR. Il permet une lubrification adaptée à chaque besoin, sans modification des installations. Ses trois évolutions permettent de couvrir davantage d’applications.

Le graisseur automatique monopoint Drive Booster SNR se présente comme la solution pour la lubrification des machines en zones dangereuses, difficiles d’accès, soumises à des températures ambiantes très basses ou élevées (de – 20 °C à + 60 °C) ou à des vibrations sévères.

Il se substitue au graissage manuel et entend garantir un fonctionnement optimal des roulements et des assemblages mécaniques associés. Son automatisation offre un graissage adapté et régulier en un seul point : rapide et facile à programmer (avec possibilité de reprogrammation ou d’arrêt à tout moment), il garantit une lubrification extrêmement précise, indépendante de la température et de la pression ambiante, avec une fiabilité élevée en fonctionnement.

Cette solution permet aux industriels d’éviter les risques de graissage inapproprié, à l’origine de 55 % des défaillances prématurées des roulements. Pour cela, le fabricant offre l’assistance technique d’un expert en lubrification pour garantir à ses clients le fonctionnement optimal de ses systèmes.

Grand nombre d’applications

Les caractéristiques techniques et les avantages de la solution de graissage permettent de l’installer sur un très grand nombre d’applications dans les secteurs d’activité suivants : industrie minière, carrières, cimenteries, industrie automobile, centrales électriques, le secteur du recyclage et les déchetteries, l’industrie lourde ou encore l’industrie agroalimentaire.

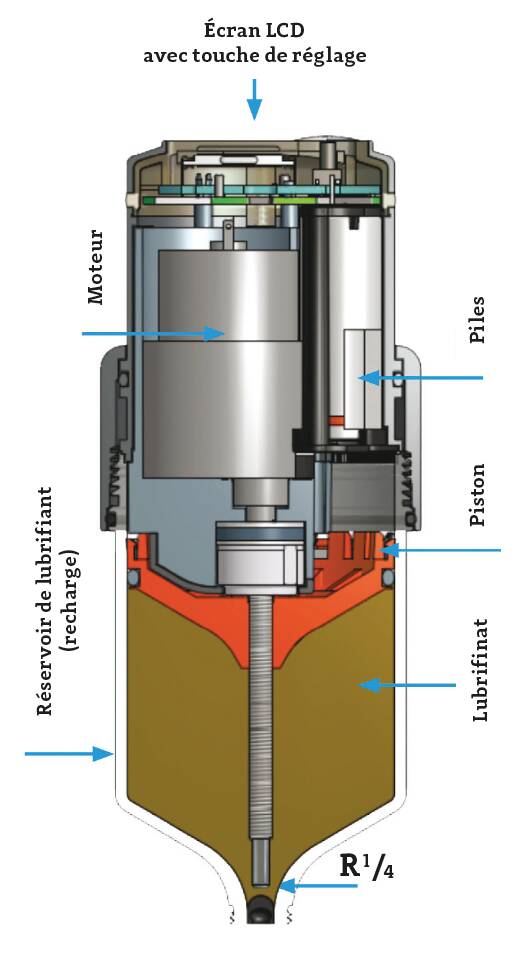

Ce large éventail d’applications est rendu possible par la triple évolution par rapport à la précédente version du graisseur automatique : l’outil se veut plus puissant. Le Drive Booster est équipé d’un motoréducteur alimenté par trois batteries fournies lors de la première commande et avec chaque recharge. Ce dernier pousse un piston permettant d’extraire la graisse jusqu’à une pression de 7,5 bars. Cela permet un montage déporté du graisseur jusqu’à 5 mètres du point à lubrifier. Son écran LCD, équipé d’une touche pour le réglage, indique la durée de distribution, la taille de la cartouche et l‘état de fonctionnement du graisseur.

De nouvelles tailles de cartouches

Le graisseur est en outre proposé avec quatre tailles de cartouches : 60 cc, 125 cc, 250 cc et 500 cc, et peut donc être installé sur un plus grand nombre d’applications. Il offre une fréquence de graissage de 1 à 24 mois, en fonction de la taille des cartouches et du besoin de lubrification des roulements.

Les clients ont accès à la très large gamme de lubrifiants adaptés à tous les types d’environnements industriels. La solution est aussi équipée de nouveaux kits de montage, qui rende le graisseur simple à implanter. Il ne nécessite pas de modifier les installations. Pouvant être fixés aisément sur tous types de supports, les kits de montage maintiennent parfaitement les graisseurs en position, sans risque de bascule ou de chute en cas de fortes vibrations, par exemple.

Quatre kits de montage DRIVE Standard Duty sont proposés pour une utilisation dans des conditions standards, et quatre kits DRIVE Heavy Duty sont proposés pour une utilisation dans des conditions environnementales sévères. Chaque kit est préconisé en fonction du type de point à lubrifier et de l’environnement de la machine.

Sécurité et réduction des coûts de maintenance

Parmi les avantages offerts par cette solution, le fabricant souligne la sécurité au travail. Le système de lubrification déporté garantit une meilleure sécurité des opérateurs en les éloignant du danger lorsque la machine sur laquelle ils interviennent est en fonctionnement ou située dans un environnement périlleux. Il réduit également les risques de chutes pour cause de fuite de lubrifiants sur le sol et évite tout contact direct avec ceux nocifs pour la santé. Le graisseur réduit les coûts d’utilisation et de maintenance :

les interventions de re-graissage, et les temps d’arrêt des équipements qui en découlent, sont supprimés. Les intervalles de maintenance des roulements sont espacés ; les coûts de réparation des machines, de la main-d’œuvre et de la consommation de lubrifiant sont réduits. Le fabricant annonce une baisse des coûts d’utilisation jusqu’à 25 %.

Du fait de la simplification et de l’optimisation de la maintenance, la gestion de la lubrification par le graisseur permet de fiabiliser les équipements, de programmer les interventions et de dégager du temps pour d’autres opérations. Cette solution entend également contribuer au développement durable et à la protection de l’environnement, puisque les rejets de lubrifiants dans la nature sont évités. Ses composants réutilisables aident en outre à réduire les frais d’énergie et de matériel.